Wenn Hydrauliksysteme schwere Lasten sicher halten oder einen unerwünschten Flüssigkeitsrückfluss verhindern müssen, greifen Ingenieure häufig auf vorgesteuerte Rückschlagventile zurück. Unter diesen sticht der SL-Typ von Bosch Rexroth als zuverlässige Lösung für industrielle und mobile Geräteanwendungen hervor. In diesem Leitfaden wird erklärt, was das vorgesteuerte Rückschlagventil SL von anderen Ventiltypen unterscheidet, wie es funktioniert und wann Sie den Einsatz in Ihrem Hydrauliksystem in Betracht ziehen sollten.

Was ist ein pilotgesteuertes Rückschlagventil SL?

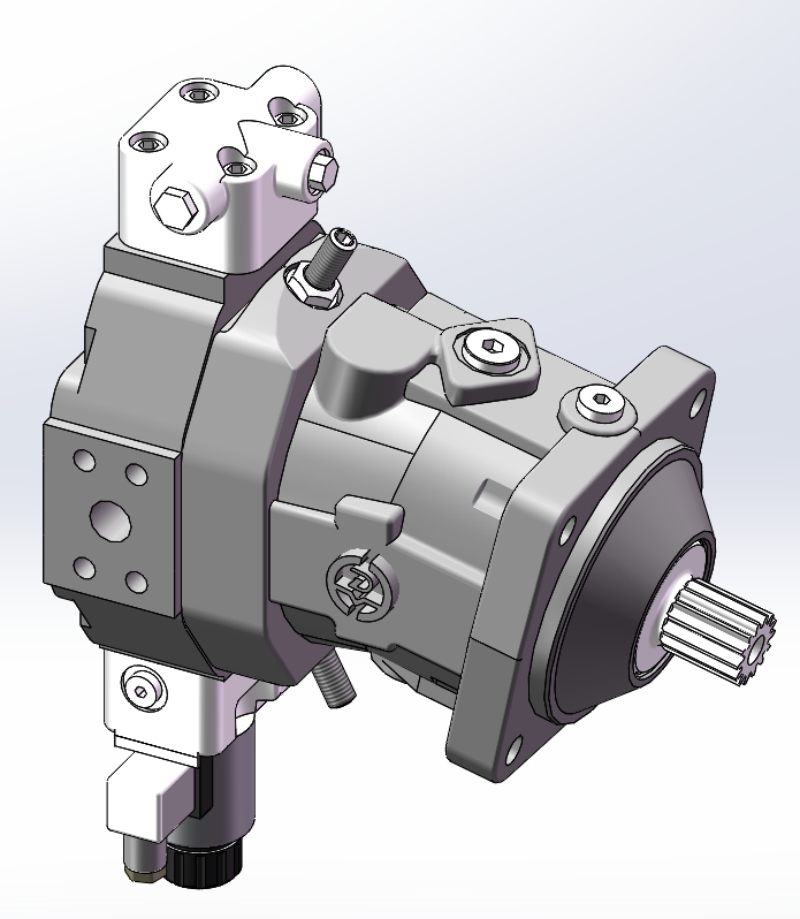

Ein vorgesteuertes Rückschlagventil SL ist eine hydraulische Komponente, die den freien Fluss von Flüssigkeit in eine Richtung ermöglicht und gleichzeitig den Fluss in die entgegengesetzte Richtung blockiert, bis ein Pilotsignal ihn freigibt. Die Bezeichnung „SL“ bezieht sich speziell auf die externe Ablassvariante der SV-Serie von Bosch Rexroth, die für Anwendungen entwickelt wurde, bei denen das Steueröl getrennt vom Hauptkreislauf abfließen muss.

Das Ventil verfügt über eine Tellerventilkonstruktion und kann auf einer Unterplatte montiert oder über Gewindeanschlüsse angeschlossen werden. Wenn Flüssigkeit von Anschluss A zu Anschluss B fließt, öffnet sich das Ventil leicht und mit minimalem Widerstand. Wenn der Druck versucht, Flüssigkeit von B nach A zurückzudrücken, dichtet das Ventil vollständig und ohne Leckage ab. Die einzige Möglichkeit, das Ventil umgekehrt zu öffnen, besteht darin, Steuerdruck an Anschluss X anzulegen, wodurch der Ventilkegel mechanisch angehoben und ein kontrollierter Durchfluss ermöglicht wird.

Der Hauptunterschied zwischen dem vorgesteuerten Rückschlagventil SL und dem Standard-SV-Modell liegt in der externen Entleerungsfunktion. Während SV-Ventile das Steueröl intern zurück in das System leiten, leiten SL-Ventile dieses Öl über einen separaten Anschluss Y ab. Diese externe Entwässerung gibt Konstrukteuren mehr Flexibilität beim Aufbau komplexer Hydraulikkreisläufe, insbesondere wenn die Steuerentwässerung unabhängig mit dem Tank verbunden werden muss oder wenn die interne Entwässerung zu Druckstörungen führen könnte.

So funktioniert das pilotgesteuerte Rückschlagventil SL

Das Verständnis des Funktionsprinzips eines pilotgesteuerten Rückschlagventils SL hilft zu erklären, warum es bei Lasthalteanwendungen so gut funktioniert. Das Ventil besteht aus mehreren Schlüsselkomponenten: einem Hauptkörper, einem Primärkegel, einem Pilotkegel, Druckfedern und einem Steuerkolben. Diese Teile arbeiten zusammen, um drei verschiedene Betriebsmodi zu schaffen.

Beim freien Fluss von A nach B drückt die Hydraulikflüssigkeit direkt gegen den Ventilkegel und öffnet ihn mit sehr geringem Widerstand. Der Druckabfall am Ventil bleibt bei Nenndurchflussraten unter 5 bar, was einen minimalen Energieverlust bedeutet. Diese freie Flussrichtung verbindet sich normalerweise mit der Pumpenseite Ihres Hydraulikkreislaufs.

Ein vorgesteuertes Rückschlagventil SL ist eine hydraulische Komponente, die den freien Fluss von Flüssigkeit in eine Richtung ermöglicht und gleichzeitig den Fluss in die entgegengesetzte Richtung blockiert, bis ein Pilotsignal ihn freigibt. Die Bezeichnung „SL“ bezieht sich speziell auf die externe Ablassvariante der SV-Serie von Bosch Rexroth, die für Anwendungen entwickelt wurde, bei denen das Steueröl getrennt vom Hauptkreislauf abfließen muss.

Der dritte Modus wird aktiviert, wenn Sie Steuerdruck an Anschluss X anlegen. Dieser Druck wirkt auf den Steuerkolben, der eine größere Oberfläche als der Hauptkegel hat. Der mechanische Vorteil ermöglicht es einem relativ niedrigen Steuerdruck, den hohen Systemdruck auf der blockierten Seite zu überwinden. In der SL-Konfiguration trennt der externe Leckölanschluss Y die Steuerkammer vom Anschluss A und stellt so sicher, dass nur der vorgesehene Steuerdruck ohne Beeinflussung durch die Lastseite auf den Kolben wirkt.

Einige SL-Modelle mit vorgesteuerten Rückschlagventilen verfügen über eine Dekompressionsfunktion, die durch den Buchstaben „A“ in der Modellbezeichnung gekennzeichnet ist. Diese Ventile verfügen über einen kleinen Kugelkegel, der sich leicht öffnet, bevor sich der Hauptkegel anhebt. Durch diese stufenweise Öffnung wird der eingeschlossene Druck nach und nach abgelassen, wodurch Stöße und Geräusche in Ihrem Hydrauliksystem reduziert werden. Die „B“-Variante öffnet direkt ohne diese Voröffnungsphase, was eine schnellere Reaktion ermöglicht, aber möglicherweise mehr Druckspitzen erzeugt.

Der erforderliche Mindeststeuerdruck hängt vom zu überwindenden Lastdruck ab. Ingenieure berechnen dies anhand der Formel: Der Steuerdruck sollte kleiner sein als der Lastdruck multipliziert mit dem Verhältnis von Tellerfläche zu Steuerkolbenfläche. Aus praktischen Gründen benötigen die meisten vorgesteuerten Rückschlagventil-SL-Modelle mindestens 5 bar Steuerdruck, um mit dem Öffnen zu beginnen, wobei der genaue Bedarf je nach Lastbedingungen und Ventilgröße variiert.

Technische Spezifikationen und Leistungsdaten

Bosch Rexroth fertigt pilotgesteuerte Rückschlagventile SL-Modelle in Nenngrößen von NG10 bis NG32 und deckt ein breites Spektrum industrieller Anwendungen ab. Diese Ventile bewältigen maximale Drücke bis zu 315 bar und Durchflussraten von bis zu 550 Litern pro Minute und eignen sich daher für anspruchsvolle Hydrauliksysteme.

Die kleinste NG10-Größe eignet sich gut für kompakte Maschinen und bewältigt bis zu 100 Liter pro Minute mit einem Steuervolumen von nur 2,5 Kubikzentimetern am Anschluss Jede Größe hält den gleichen maximalen Arbeitsdruck von 315 bar aufrecht, der Steuerdruck kann jedoch je nach Anwendungsanforderungen zwischen 5 und 315 bar liegen.

Gewichtsaspekte sind für die Konstrukteure mobiler Geräte von Bedeutung. Ein vorgesteuertes NG10-Rückschlagventil SL in Plattenmontagekonfiguration wiegt etwa 1,8 Kilogramm, während das NG32-Modell 7,8 Kilogramm erreicht. Ausführungen mit Gewindeanschluss erhöhen diese Werte um etwa 0,3 Kilogramm. Die physischen Abmessungen variieren entsprechend: NG10 ist etwa 100,8 Millimeter lang und verfügt über G1/4-Anschlussgewinde, während NG32 mit G1 1/2-Anschlüssen bis zu 140 Millimeter reicht.

Die Temperaturleistung deckt typische Industriebedingungen ab. Mit Standard-NBR-Dichtungen arbeitet das pilotgesteuerte Rückschlagventil SL zuverlässig von minus 30 Grad Celsius bis plus 80 Grad Celsius. Wenn Ihre Anwendung höhere Temperaturen oder aggressive Flüssigkeiten erfordert, bietet FKM-Dichtungsmaterial eine bessere Beständigkeit. Das Ventil akzeptiert Hydraulikflüssigkeiten mit einer Viskosität von 2,8 bis 500 Quadratmillimetern pro Sekunde. Die optimale Leistung wird jedoch mit Standard-HLP46-Öl bei 40 Grad Celsius erreicht.

Die Kontaminationskontrolle bleibt für eine lange Ventillebensdauer von entscheidender Bedeutung. Bosch Rexroth empfiehlt die Aufrechterhaltung der Flüssigkeitsreinheit gemäß ISO 4406 Klasse 20/18/15 oder besser. Die Einhaltung der RE 50070-Filtrationsstandards trägt dazu bei, ein Verstopfen der Pilotkanäle zu verhindern, was eine der häufigsten Fehlerursachen für pilotgesteuerte Rückschlagventile darstellt.

রেট ফ্লো (Q)

Die Wahl zwischen verschiedenen vorgesteuerten SL-Rückschlagventilvarianten hängt von mehreren Faktoren bei der Auslegung Ihres Hydrauliksystems ab. Die grundlegende Einzelpilot-SL-Konfiguration eignet sich gut, wenn Sie den Durchfluss nur in eine Richtung steuern müssen. Dieser Aufbau ist bei vertikalen Zylinderanwendungen üblich, bei denen die Schwerkraft versucht, die Last nach unten zu ziehen, und Sie eine Fernauslösemöglichkeit benötigen.

Versionen mit doppelter Pilotsteuerung ermöglichen eine Steuerung in beide Richtungen und eignen sich daher ideal für doppeltwirkende Zylinder, die eine Lasthaltung an beiden Enden des Hubs erfordern. Baumaschinen wie Baggerarme verwenden häufig diese Konfiguration, um ein Abdriften in beide Richtungen zu verhindern, wenn der Bediener die Bedienelemente loslässt. Die Dual-Pilot-Funktion des pilotgesteuerten Rückschlagventils SL sorgt dafür, dass die Last unabhängig von äußeren Kräften genau an ihrer Position bleibt.

Die Dekompressionsoption wird wichtig, wenn in Ihrem System hohe Druckunterschiede auftreten oder wenn eine plötzliche Druckentlastung Komponenten beschädigen könnte. Typ-A-Modelle mit der Voröffnungsstufe des Kugelkegels reduzieren Stöße in den Hydraulikleitungen und minimieren Geräusche beim Ventilschalten. Daher eignen sie sich ideal für Anwendungen, bei denen es auf den Komfort des Bedieners ankommt oder bei denen Druckspitzen empfindliche Komponenten beschädigen könnten. Modelle vom Typ B ohne Voröffnung reagieren schneller und funktionieren gut, wenn eine schnelle Ventilbetätigung wichtiger ist als eine allmähliche Druckentlastung.

Die Wahl der Verbindungsmethode hängt von Ihrer Systemarchitektur ab. Die Unterplattenmontage nach DIN 24340-Standards ermöglicht eine kompakte Verteilerintegration und sauberere Rohrleitungen, was besonders wertvoll bei mobilen Geräten ist, bei denen der Platz begrenzt ist. Gewindeverbindungen bieten mehr Flexibilität für Nachrüstanwendungen oder Systeme, bei denen eine Verteilermontage nicht praktikabel ist. Das vorgesteuerte Rückschlagventil SL unterstützt beide Ansätze mit kompatiblen Abmessungen.

Einen weiteren Tuning-Parameter bietet die Öffnungsdruckverstellung. Standardmodelle verwenden Federvorspannungseinstellungen zwischen 1,5 und 10 bar, die bestimmen, wie viel Gegendruck aufgebaut wird, bevor der Hauptkegel fest sitzt. Niedrigere Öffnungsdrücke ermöglichen einen leichteren freien Durchfluss, können jedoch dazu führen, dass das Ventil bei einem Druckabfall später wieder richtig sitzt. Höhere Öffnungsdrücke gewährleisten einen formschlüssigen Sitz, erhöhen jedoch den Druckabfall in Richtung des freien Durchflusses.

Wo vorgesteuerte Rückschlagventile SL am besten funktionieren

Die industrielle Automatisierung ist zur präzisen Laststeuerung stark auf die SL-Technologie mit vorgesteuerten Rückschlagventilen angewiesen. Fertigungspressen verwenden diese Ventile, um die Stößelposition während der Presszyklen beizubehalten und zu verhindern, dass die schwere obere Platte abdriftet, wenn der Hydraulikdruck abfällt. Spritzgießmaschinen verwenden ähnliche Anordnungen, um die Formhälften unter hoher Schließkraft zu verriegeln und so eine gleichbleibende Teilequalität sicherzustellen.

Mobile Geräte stellen vielleicht den größten Anwendungsbereich für das pilotgesteuerte Rückschlagventil SL dar. Bagger, Radlader und Baggerlader benötigen alle eine zuverlässige Lasthaltung in ihren Ausleger-, Stiel- und Löffelkreisläufen. Wenn ein Bediener die Maschine mit angehobener Schaufel abstellt, verhindert das vorgesteuerte Rückschlagventil, dass die Last aufgrund von Zylinderdichtungslecks oder thermischer Ausdehnung von eingeschlossenem Öl nach unten kriecht. Die externe Ablasskonfiguration von SL-Ventilen funktioniert bei diesen Anwendungen besonders gut, da sie interne Druckrückkopplungen vermeidet, die zu Instabilität führen könnten.

Krananwendungen erfordern eine noch höhere Zuverlässigkeit, da Lastabfälle ein ernstes Sicherheitsrisiko darstellen. Stützstabilisatoren an Mobilkranen verwenden vorgesteuerte Rückschlagventile SL, um die Position bei längeren Hubvorgängen tage- oder wochenlang aufrechtzuerhalten. Die leckagefreie Eigenschaft stellt sicher, dass der Kran während des gesamten Betriebs waagerecht bleibt. Viele Krankonstruktionen umfassen zwei vorgesteuerte Rückschlagventile auf beiden Seiten jedes Zylinders, wodurch eine redundante Lasthaltung entsteht, die auch dann weiter funktioniert, wenn ein Ventil ausfällt.

Wasseraufbereitungsanlagen haben herausgefunden, dass die vorgesteuerten SL-Rückschlagventilmodelle die Wartungsverfahren vereinfachen. Pumpstationen verwenden diese Ventile, um Motoren während des Betriebs zu isolieren und gleichzeitig eine Fernaktivierung für die Rückspülung von Filtern zu ermöglichen. Der externe Pilotablass ermöglicht es dem Wartungspersonal, die Ventilöffnung aus sicherer Entfernung zu steuern und so die Arbeiter von Hochdruckzonen fernzuhalten. Diese Fernfunktion reduziert Ausfallzeiten und verbessert die Sicherheit im Vergleich zu manuell betätigten Absperrventilen.

Rotorblattverstellsysteme für Windkraftanlagen stellen eine wachsende Anwendung für vorgesteuerte Rückschlagventile dar. Jedes Blatt ist mit Hydraulikzylindern verbunden, die den Winkel relativ zum Wind anpassen. Das vorgesteuerte Rückschlagventil SL hält die Blattposition während des normalen Betriebs und ermöglicht gleichzeitig eine schnelle Anpassung, wenn sich die Windbedingungen ändern. Die Null-Leckage-Spezifikation ist hier wichtig, da selbst kleine Blattwinkeländerungen den Turbinenwirkungsgrad und die strukturelle Belastung beeinflussen.

Materialtransportgeräte wie Gabelstapler profitieren von der präzisen Steuerung dieser Ventile. Die Masthubzylinder müssen Lasten in jeder Höhe ohne Abdriften halten, was das vorgesteuerte Rückschlagventil SL zuverlässig bewerkstelligt. Die Dual-Pilot-Variante ermöglicht ein kontrolliertes Absenken auch unter schweren Lasten, indem der Pilotdruck so moduliert wird, dass ein sanfter Sinkflug statt eines freien Falls entsteht.

Vorteile, die SL-Ventile auszeichnen

Der größte Vorteil eines vorgesteuerten Rückschlagventils SL ist seine leckagefreie Eigenschaft in Sperrrichtung. Im Gegensatz zu direkt wirkenden Rückschlagventilen, die unter hohem Druck leicht auslaufen können, oder Ausgleichsventilen, die von Natur aus eine gewisse kontrollierte Leckage aufweisen, sorgt das SL-Ventil für eine perfekte Abdichtung. Dies ist von entscheidender Bedeutung für die statische Lasthaltung, bei der selbst geringfügige Abweichungen im Laufe der Zeit zu erheblichen Positionsfehlern führen.

Die Fernsteuerungsfunktion erweitert die Reichweite des Bedieners und verbessert die Sicherheit. Durch die Anwendung von Steuerdruck von einem entfernten Standort aus können Sie Lasten lösen, ohne in der Nähe potenziell gefährlicher Geräte stehen zu müssen. Not-Aus-Systeme können auch in SL-Kreise mit vorgesteuerten Rückschlagventilen integriert werden und geben eingeschlossene Lasten automatisch frei, wenn Sicherheitsverriegelungen aktiviert werden. Diese Flexibilität erweist sich in automatisierten Systemen als wertvoll, in denen menschliche Eingriffe minimiert werden müssen.

Eine hohe Durchflusskapazität im Verhältnis zur Ventilgröße hilft Systementwicklern, das Volumen der Komponenten zu minimieren. Die größten pilotgesteuerten Rückschlagventil-SL-Modelle verarbeiten 550 Liter pro Minute, was für die meisten Industriezylinder ausreicht, und das bei gleichzeitig kompakten Einbaumaßen. Diese hohe Durchflusskapazität geht mit einem geringen Druckabfall in der freien Durchflussrichtung einher, typischerweise unter 5 bar bei Nenndurchflussraten, was weniger Energieverschwendung und niedrigere Betriebstemperaturen bedeutet.

Die schnelle Reaktion auf sich ändernde Bedingungen verschafft vorgesteuerten Rückschlagventilen einen Vorteil bei dynamischen Anwendungen. Wenn der Steuerdruck anliegt, öffnet sich das Ventil schnell, und wenn der Steuerdruck nachlässt, schließen die Feder und der Systemdruck den Ventilkegel fast augenblicklich. Die Dekompressionsvarianten verlangsamen diesen Vorgang bewusst, um Stöße zu reduzieren, aber selbst diese Modelle reagieren schneller als alternative Ventiltypen, die auf Flüssigkeitsreibung oder komplizierten Dosierkreisläufen basieren.

Die bidirektionale Flexibilität in Doppelpilotkonfigurationen macht den Einsatz mehrerer Ventile in komplexen Kreisläufen überflüssig. Ein einzelnes vorgesteuertes Rückschlagventil SL mit zwei Piloteingängen kann in Anwendungen, die eine Lasthaltung in beide Richtungen erfordern, zwei separate Ventile ersetzen. Dies reduziert die Anzahl der Teile, potenzielle Leckstellen und die Gesamtkomplexität des Systems und verbessert gleichzeitig die Zuverlässigkeit durch weniger Komponenten.

Die Einschränkungen und Risiken verstehen

Die strukturelle Komplexität ist der Hauptnachteil der SL-Konstruktionen mit vorgesteuerten Rückschlagventilen im Vergleich zu einfacheren direkt wirkenden Ventilen. Die zusätzlichen Komponenten, einschließlich Pilotventilkegel, Steuerkolben und externe Ablasskanäle, erhöhen die Herstellungskosten und schaffen mehr potenzielle Fehlerquellen. Kleine Pilotkanäle sind besonders anfällig für Verunreinigungen, die das Steuersignal blockieren und das Öffnen des Ventils bei Bedarf verhindern können.

Der Wartungsaufwand für vorgesteuerte Rückschlagventile ist höher als für einfachere Alternativen. Die Pilotkanäle müssen regelmäßig überprüft und gereinigt werden, um ein Verstopfen zu verhindern. Der Dichtungsverschleiß sowohl am Hauptkegel als auch am Pilotkegel erfordert einen regelmäßigen Austausch, typischerweise durch Verwendung von NBR- oder FKM-Materialien, abhängig von Ihren Flüssigkeits- und Temperaturbedingungen. Diese Wartungsaufgaben erfordern mehr technische Kenntnisse als die Wartung eines einfachen Rückschlagventils und erfordern möglicherweise eine spezielle Schulung des Wartungspersonals.

Dynamische Lastanwendungen können bei SL-Modellen mit vorgesteuerten Rückschlagventilen zu Ratterproblemen führen. Wenn Lasten oszillieren oder vibrieren, kann sich das Ventil bei seinem Grenzdruck wiederholt öffnen und schließen, was zu Geräuschen und beschleunigtem Verschleiß führt. Senkbremsventile bewältigen diese dynamischen Bedingungen durch ihre progressive Öffnungscharakteristik besser. Wenn Ihre Anwendung eine ständige Lastbewegung anstelle eines statischen Haltens erfordert, ist ein vorgesteuertes Rückschlagventil möglicherweise nicht die beste Wahl.

Wärmeausdehnungseffekte stellen bei vorgesteuerten Rückschlagventilanwendungen ein subtiles, aber echtes Risiko dar. Wenn sich zwischen einem geschlossenen Ventil und einer Last eingeschlossenes Hydrauliköl erwärmt, dehnt es sich aus und erhöht den Druck. Ingenieure nennen dies manchmal „thermische Sperre“, weil der Druckanstieg so stark werden kann, dass das Pilotsignal ihn nicht überwinden kann. Temperaturanstiege um 10 Grad Celsius können in eingeschlossenen Volumina zu Druckanstiegen von über 100 bar führen. Der Einbau thermischer Entlastungsventile oder die Berücksichtigung temperaturstabiler Flüssigkeiten trägt dazu bei, dieses Risiko zu mindern.

Kostenerwägungen machen vorgesteuerte Rückschlagventil-SL-Modelle für einfache Anwendungen weniger attraktiv. Ein einfaches direkt wirkendes Rückschlagventil kostet deutlich weniger und eignet sich hervorragend zur einfachen Rückflussverhinderung, wenn keine Lasthaltung erforderlich ist. Die ausgefeilten Steuerfunktionen eines SL-Ventils rechtfertigen den höheren Preis nur dann, wenn Ihre Anwendung speziell die Fähigkeit zur Fernauslösung, keine Leckage oder eine präzise bidirektionale Steuerung erfordert.

Vergleich von SL-Ventilen mit alternativen Lösungen

Direkt wirkende Rückschlagventile stellen die einfachste Alternative zu einem vorgesteuerten Rückschlagventil SL dar. Bei diesen Basisventilen wird allein der Flüssigkeitsdruck genutzt, um den Teller gegen eine leichte Feder anzuheben, wodurch ein Durchfluss in eine Richtung möglich ist, während der Rückfluss blockiert wird. Sie reagieren sehr schnell und kosten viel weniger als pilotgesteuerte Designs. Direkt wirkende Rückschlagventile können jedoch unter hohem Druck leicht lecken, verschleißen aufgrund des direkten Auftreffens der Flüssigkeit auf den Teller schneller und können nicht aus der Ferne in die umgekehrte Richtung geöffnet werden. Sie eignen sich gut zum Schutz des Pumpenauslasses oder zur einfachen Leitungsisolierung, erfüllen jedoch nicht die Anforderungen für eine echte Lasthaltung.

Gegenhalteventile kombinieren eine Druckentlastungsfunktion mit dem Verhalten eines Rückschlagventils und sorgen so für eine reibungslose Regelung dynamischer Lasten. Diese Ventile modulieren die Öffnung basierend auf dem Lastdruck und ermöglichen so ein kontrolliertes Absenken vertikaler Lasten bei gleichzeitiger Aufrechterhaltung des Gegendrucks, um ein Durchgehen zu verhindern. Sie eignen sich hervorragend für die Bewegungssteuerung mobiler Geräte, bei denen sich Lasten ständig bewegen, wie z. B. Kranhebebühnen oder Fahrzeughubtore. Der Nachteil besteht darin, dass Ausgleichsventile immer eine gewisse kontrollierte Leckage aufweisen und mehr kosten als direktwirkende oder vorgesteuerte Rückschlagventile. Für die statische Lasthaltung, bei der keine Bewegung erwünscht ist, bietet ein vorgesteuertes Rückschlagventil SL eine bessere Leistung bei geringeren Kosten.

Elektrisch gesteuerte Magnetventile bieten eine weitere Möglichkeit zur Fernauslösung. Diese Ventile verwenden elektromagnetische Spulen, um interne Spulen oder Teller zu verschieben und so eine Ein-Aus-Steuerung zu ermöglichen, ohne dass Steuerdruck erforderlich ist. Sie funktionieren gut in Systemen mit elektronischer Steuerungsarchitektur und können direkt in SPS und andere Automatisierungsgeräte integriert werden. Magnetventile haben jedoch in der Regel eine geringere Durchflusskapazität als vorgesteuerte Rückschlagventile vergleichbarer Größe, erzeugen bei kontinuierlicher Erregung Wärme und benötigen elektrische Energie, um die geöffneten Positionen aufrechtzuerhalten. Das vorgesteuerte Rückschlagventil SL überzeugt in Anwendungen, bei denen hydraulische Leistung leicht verfügbar ist und der elektrische Aufwand minimiert werden soll.

Gegenhalteventile kombinieren eine Druckentlastungsfunktion mit dem Verhalten eines Rückschlagventils und sorgen so für eine reibungslose Regelung dynamischer Lasten. Diese Ventile modulieren die Öffnung basierend auf dem Lastdruck und ermöglichen so ein kontrolliertes Absenken vertikaler Lasten bei gleichzeitiger Aufrechterhaltung des Gegendrucks, um ein Durchgehen zu verhindern. Sie eignen sich hervorragend für die Bewegungssteuerung mobiler Geräte, bei denen sich Lasten ständig bewegen, wie z. B. Kranhebebühnen oder Fahrzeughubtore. Der Nachteil besteht darin, dass Ausgleichsventile immer eine gewisse kontrollierte Leckage aufweisen und mehr kosten als direktwirkende oder vorgesteuerte Rückschlagventile. Für die statische Lasthaltung, bei der keine Bewegung erwünscht ist, bietet ein vorgesteuertes Rückschlagventil SL eine bessere Leistung bei geringeren Kosten.

Wartungspraktiken, die die Lebensdauer verlängern

Regelmäßige Inspektionspläne sorgen dafür, dass SL-Systeme mit vorgesteuerten Rückschlagventilen zuverlässig funktionieren. Bei monatlichen Sichtprüfungen sollte nach externen Öllecks rund um Dichtungen und Montageflächen gesucht werden. Selbst kleine Lecks deuten auf eine Verschlechterung der Dichtung hin, die sich mit der Zeit verschlimmert. Wenn Sie während des Ventilbetriebs auf ungewöhnliche Geräusche achten, können Probleme aufgedeckt werden, bevor es zu einem vollständigen Ausfall kommt. Klappernde oder quietschende Geräusche weisen häufig auf instabile Druckverhältnisse oder abgenutzte Ventiltelleroberflächen hin.

Durch die Aufrechterhaltung der Flüssigkeitsreinheit werden die kleinen Pilotkanäle geschützt, die vorgesteuerte Rückschlagventile anfällig für Verunreinigungen machen. Die Einhaltung der Anforderungen der ISO 4406-Reinheitsklasse 20/18/15 bedeutet, dass Ihr Filtersystem Partikel auffängt, bevor sie sich in Kontrollöffnungen festsetzen können. Die Verwendung von geeignetem Hydrauliköl ohne Wasserverschmutzung verhindert Korrosion der Innenflächen. Viele Wartungsprogramme umfassen vierteljährliche Ölprobenentnahmen und -analysen, um sicherzustellen, dass der Verschmutzungsgrad innerhalb akzeptabler Bereiche bleibt.

Die Inspektion der Pilotleitung verdient besondere Aufmerksamkeit, da diese Rohre und Durchgänge mit kleinem Durchmesser leicht verstopfen. Durch das jährliche Trennen und Rückspülen der Pilotleitungen werden angesammelte Rückstände entfernt. Rückschlagventile im Pilotkreis sollten gereinigt oder ausgetauscht werden, wenn sie Anzeichen von Verklebungen aufweisen. Die Prüfung des Steuerdrucks mit einem Manometer bestätigt, dass ein ausreichendes Steuersignal den Anschluss X erreicht, wenn Sie dem vorgesteuerten Rückschlagventil SL den Befehl zum Öffnen geben.

Die Austauschintervalle für Dichtungen hängen von den Betriebsbedingungen ab, finden jedoch normalerweise alle zwei bis fünf Jahre statt. NBR-Dichtungen halten bei Anwendungen mit mittleren Temperaturen länger, während FKM-Dichtungen höheren Temperaturen und aggressiven Flüssigkeiten standhalten, aber mehr kosten. Überprüfen Sie beim Ersetzen der Dichtungen die Passflächen am Ventilkegel und am Ventilkörper auf Riefen oder Abnutzung, die eine gute Abdichtung auch bei neuen Elastomeren verhindern könnten. Durch leichtes Polieren mit feinem Schleifpapier können die Dichtflächen wiederhergestellt werden, tiefe Riefen erfordern jedoch den Austausch des Ventilkörpers.

Durch Funktionstests wird bestätigt, dass vorgesteuerte Rückschlagventile weiterhin ordnungsgemäß funktionieren. Bei einem einfachen Test wird ein vertikaler, mit Gewicht belasteter Zylinder verwendet. Wenn der Steuerdruck blockiert ist, sollte die Last stunden- oder tagelang vollkommen stationär bleiben und keine Leckage aufweisen. Durch Anlegen des Nennsteuerdrucks sollte das Ventil geöffnet werden und ein sanftes Absenken der Last ermöglicht werden. Wenn die Last bei ausgeschaltetem Steuerdruck nach unten kriecht oder wenn zum Öffnen des Ventils ein übermäßiger Steuerdruck erforderlich ist, ist eine Wartung oder ein Austausch erforderlich.

Beheben häufiger Probleme

Wenn ein vorgesteuertes Rückschlagventil SL nicht auf Befehl öffnet, überprüfen Sie zunächst den Steuerdruck am Anschluss Liegt der Steuerdruck unter 5 bar, liegt das Problem eher am Steuerkreis als am Ventil selbst. Überprüfen Sie, ob Leitungen verstopft sind, Pilotventile ausgefallen sind oder die Pumpenkapazität der Pilotversorgung nicht ausreicht.

Wenn der Steuerdruck korrekt angezeigt wird, sich das Ventil aber immer noch nicht öffnet, liegt der Verdacht auf Verschmutzung im Steuerkanal oder einen festsitzenden Steuerkolben vor. Bei der Demontage des Ventils werden in der Regel Schmutz oder Korrosion sichtbar, die die Bewegung des Kolbens verhindern. Eine gründliche Reinigung aller inneren Durchgänge und ein Austausch der Dichtungen stellen in der Regel die Funktion wieder her. In schweren Fällen kann die Oberfläche des Steuerkolbens Riefen aufweisen und einen Austausch erfordern.

Eine Undichtigkeit in der blockierten Richtung weist auf eine Beschädigung des Tellers oder Sitzes hin. Kleine Mengen an Verunreinigungen können sich in der weichen Ventilkegeloberfläche festsetzen und selbst bei geschlossenem Ventil Leckpfade schaffen. Durch Zerlegen und Inspektion wird sich zeigen, ob die Reinigung des Ventilkegels und des Sitzes die Abdichtung wiederherstellt oder ob Ersatzteile erforderlich sind. Wenn nach der Reinigung weiterhin Undichtigkeiten bestehen, prüfen Sie, ob der Systemdruck die Nennkapazität des Ventils nicht überschritten hat, da dies zu dauerhaften Schäden an den Dichtflächen führen kann.

Rattern oder Vibrationen während des Betriebs deuten darauf hin, dass die Last instabil ist oder der Steuerdruck schwankt. Stellen Sie sicher, dass die Last während des Ventilbetriebs konstant bleibt. Wenn die Last selbst vibriert, ist das vorgesteuerte Rückschlagventil SL möglicherweise nicht die richtige Lösung für diese Anwendung. Eine Druckinstabilität im Steuerkreis kann dazu führen, dass das Ventil wiederholt an seinem Schwellenwert öffnet und schließt. Durch den Einbau eines Druckspeichers in der Pilotleitung werden diese Druckschwankungen häufig ausgeglichen und das Flattern verhindert.

Geräusche beim Umschalten des Ventils bedeuten typischerweise, dass die Dekompressionsfunktion nicht ordnungsgemäß funktioniert oder dass die Anwendung ein Ventil vom Typ A statt vom Typ B erfordert. Modelle ohne die Voröffnungsstufe des Kugelkegels lassen den Druck plötzlich ab, was zu akustischen Stößen in den Hydraulikleitungen führen kann. Wenn das Geräusch inakzeptabel ist, kann das Problem normalerweise durch den Wechsel zu einem vorgesteuerten Rückschlagventil SL der Dekompressionsvariante gelöst werden. Alternativ verlangsamt das Hinzufügen einer kleinen Öffnung in der Pilotleitung die Ventilöffnung und reduziert so Stöße auf Kosten einer etwas langsameren Reaktion.

Situationen mit thermischer Sperre erfordern unterschiedliche Ansätze zur Fehlerbehebung. Wenn es schwierig wird, Lasten zu bewegen, nachdem das System unter heißen Bedingungen im Leerlauf ist, verursacht die Ausdehnung der eingeschlossenen Flüssigkeit wahrscheinlich einen übermäßigen Druck. Der Einbau kleiner thermischer Entlastungsventile, die über dem normalen Arbeitsdruck, aber unter der Übersteuerungskapazität des Piloten liegen, ermöglicht eine thermische Ausdehnung, ohne den normalen Betrieb zu beeinträchtigen. Alternativ verringert der Einsatz temperaturstabiler Hydraulikflüssigkeiten die thermischen Ausdehnungskoeffizienten.

Zukünftige Entwicklungen und Branchentrends

Konstrukteure von Hydrauliksystemen integrieren zunehmend Sensoren in vorgesteuerte Rückschlagventil-SL-Komponenten, um eine vorausschauende Wartung zu ermöglichen. Druckwandler in den Pilotleitungen überwachen die Stärke des Steuersignals und warnen den Bediener, bevor der Pilotdruck unter das Funktionsniveau sinkt. Verschmutzungssensoren in der Abflussleitung von Anschluss Y erkennen, wann sich Partikel ansammeln, und lösen eine Wartung aus, bevor es zu einer Verstopfung kommt. Diese intelligenten Ventilsysteme reduzieren ungeplante Ausfallzeiten, indem sie Probleme frühzeitig erkennen.

Umweltvorschriften fördern die Einführung biologisch abbaubarer Hydraulikflüssigkeiten, insbesondere in mobilen Geräten und forstwirtschaftlichen Anwendungen. Moderne vorgesteuerte SL-Rückschlagventile eignen sich für diese Flüssigkeiten durch kompatible Dichtungsmaterialien und verbesserten Korrosionsschutz. VDMA 24568 und ähnliche Normen helfen Ingenieuren bei der Auswahl geeigneter Ventile für Bioölanwendungen. Da die Umweltbedenken zunehmen, können Sie mit einer breiteren Kompatibilität mit alternativen Flüssigkeitschemien rechnen.

Miniaturisierungstrends bei mobilen Geräten führen zu einer Nachfrage nach kleineren, leichteren vorgesteuerten Rückschlagventilen ohne Leistungseinbußen. Fortschrittliche Fertigungstechniken wie 3D-Druck und Präzisionsguss können kompaktere Designs ermöglichen. Gewichtsreduzierung ist bei batterieelektrischen Mobilgeräten von entscheidender Bedeutung, da jedes Kilogramm die Reichweite beeinflusst. Zukünftige SL-Modelle mit vorgesteuerten Rückschlagventilen könnten leichtere Materialien wie Aluminium oder technische Kunststoffe in nicht drucktragenden Komponenten enthalten.

Verbesserungen der Energieeffizienz konzentrieren sich auf die Reduzierung von Druckverlusten in der freien Strömungsrichtung. Selbst der derzeitige Druckabfall von 5 bar bei Nenndurchfluss stellt verschwendete Energie dar, die in Wärme umgewandelt wird. Eine optimierte Strömungsweggeometrie könnte den Druckabfall potenziell halbieren und so die Gesamteffizienz des Systems verbessern. Mit steigenden Energiekosten und steigendem Umweltdruck werden diese Effizienzgewinne wirtschaftlich attraktiver.

Die Integration mit elektronischen Steuerungssystemen wird wahrscheinlich ausgeweitet. Während das pilotgesteuerte Rückschlagventil SL derzeit ausschließlich auf hydraulischen Pilotsignalen basiert, könnten zukünftige Versionen elektronische Pilotventile und Positionssensoren enthalten, die direkt in das Ventilgehäuse integriert sind. Diese Integration vereinfacht die Systemarchitektur und ermöglicht ausgefeiltere Steueralgorithmen, während gleichzeitig die mechanische Einfachheit und Zuverlässigkeit erhalten bleibt, die vorgesteuerte Rückschlagventile attraktiv machen.

Treffen Sie die richtige Wahl für Ihre Anwendung

Die Auswahl eines pilotgesteuerten Rückschlagventils SL im Vergleich zu alternativen Technologien erfordert eine sorgfältige Bewertung Ihrer spezifischen Anforderungen. Ermitteln Sie zunächst, ob Ihre Anwendung eine statische Lasthaltung oder eine dynamische Lastkontrolle benötigt. Wenn die Last bei geschlossenem Ventil völlig stationär bleiben soll, ist die Nullleckage-Eigenschaft eines entsperrbaren Rückschlagventils SL die beste Wahl. Wenn sich die Last häufig mit kontrollierten Absenkgeschwindigkeiten bewegt, ist ein Ausgleichsventil wahrscheinlich besser geeignet.

Überlegen Sie, ob die Fähigkeit zur Fernauslösung bei Ihrem Entwurf von Bedeutung ist. Einfache Anwendungen, bei denen eine manuelle Ventilbetätigung akzeptabel ist, können kostengünstigere direkt wirkende Rückschlagventile verwenden. Wenn Bediener die Ventilöffnung aus der Ferne steuern müssen oder wenn automatisierte Systeme eine Ventilsteuerung integrieren müssen, bietet das pilotgesteuerte Rückschlagventil SL über seinen Pilotkreis die notwendige Fernbedienung. Sicherheitsaspekte sind oft der Grund für diese Anforderung, wenn es darum geht, die Gesamtsicherheit des Systems zu verbessern, wenn das Personal von gefährlichen Bereichen ferngehalten wird.

Bewerten Sie die Kontaminationskontrollfähigkeiten Ihres Systems ehrlich. SL-Modelle mit vorgesteuerten Rückschlagventilen erfordern saubere Hydraulikflüssigkeit und eine ordnungsgemäße Filterung. Wenn Ihre Anwendung in staubigen Umgebungen mit marginaler Filterung betrieben wird oder wenn die Wartungspraktiken inkonsistent sind, können sich einfachere Ventiltypen mit weniger kleinen Durchgängen trotz ihrer Leistungseinschränkungen als zuverlässiger erweisen. Wählen Sie keine hochentwickelten Ventile für Systeme, die nicht die für diese Ventile erforderliche Sauberkeit gewährleisten können.

Anforderungen an Durchflussrate und Druck schränken die Auswahl Ihrer Ventilgröße ein. Messen Sie die tatsächlichen Durchflussraten in Ihrem Kreislauf, anstatt sich auf die Pumpenkapazität zu verlassen, da die meisten Systeme nicht kontinuierlich mit maximalem Durchfluss arbeiten. Durch die Wahl des kleinsten Ventils, das Ihre tatsächlichen Durchflussraten bewältigt, werden Kosten und Gewicht minimiert. Die Druckwerte sollten den maximalen Systemdruck mit einem angemessenen Sicherheitsspielraum überschreiten. Typischerweise werden Ventile ausgewählt, die mindestens 25 Prozent über dem maximal erwarteten Druck liegen.

Die Anforderungen an den externen Ablauf bestimmen, ob Sie ein SL-Modell benötigen oder ob die einfachere SV-Variante ausreicht. Wenn Ihr Steuerablass über denselben Verteiler wie das Hauptventil zum Tank zurückfließen kann, funktionieren die SV-Modelle mit internem Ablass einwandfrei. Wenn der Pilotablass separat verlegt werden muss, beispielsweise um sicherzustellen, dass der Tankdruck den Pilotbetrieb nicht beeinträchtigt, bietet der externe Ablassanschluss Y an den SL-Modellen mit pilotgesteuerten Rückschlagventilen die nötige Flexibilität.

Platzbeschränkungen bei der Installation wirken sich auf die Auswahl des Montagestils aus. Die Unterplattenmontage bietet die kompakteste Installation, wenn Sie einen Verteiler für die Aufnahme mehrerer Ventile konstruieren können. Gewindeverbindungen bieten Flexibilität für Nachrüstanwendungen oder Prüfstände, bei denen die Herstellung von Verteilern nicht praktikabel ist. Messen Sie den verfügbaren Platz sorgfältig aus und überprüfen Sie die Maßzeichnungen, bevor Sie sich auf eine bestimmte Montagekonfiguration festlegen.

Abschluss

Das vorgesteuerte Rückschlagventil SL erfüllt eine spezifische, aber wichtige Rolle in Hydrauliksystemen, die eine ferngesteuerte, leckagefreie Lasthaltung erfordern. Seine externe Abflusskonfiguration bietet eine Designflexibilität, mit der Standard-SV-Modelle nicht mithalten können, was besonders wertvoll in komplexen Kreisläufen ist, bei denen die Führung des Steuerdrucks wichtig ist. Das Verständnis sowohl der Fähigkeiten als auch der Grenzen dieser Ventile hilft Ingenieuren, fundierte Entscheidungen darüber zu treffen, wann sie sie verwenden und wie sie ordnungsgemäß gewartet werden.

Für statische Lastanwendungen in der industriellen Automatisierung, mobilen Geräten und sicherheitskritischen Systemen bietet die SL-Technologie mit vorgesteuerten Rückschlagventilen eine zuverlässige Leistung, die einfachere Alternativen nicht bieten können. Die höheren Kosten und Wartungsanforderungen sind gerechtfertigt, wenn Nullleckage und Fernsteuerung unerlässlich sind. Weniger anspruchsvolle Anwendungen funktionieren oft gut mit direkt wirkenden Rückschlagventilen oder anderen einfacheren Lösungen zu geringeren Kosten.

Für die richtige Auswahl müssen die Ventilspezifikationen an die tatsächlichen Systemanforderungen angepasst werden, wobei Nenngröße, Druckstufen, Dichtungsmaterialien und Montagekonfiguration zu berücksichtigen sind. Die detaillierte technische Dokumentation von Bosch Rexroth, einschließlich des Katalogs RE 21482, liefert die für eine genaue Ventildimensionierung erforderlichen Daten. Lieferanten wie Hyquip und Leader Hydraulics können Anwendungsunterstützung und Preise für bestimmte Modelle bereitstellen.

Wartungsprogramme, die den Schwerpunkt auf Kontaminationskontrolle und regelmäßige Inspektionen legen, sorgen dafür, dass vorgesteuerte Rückschlagventil-SL-Systeme zehn Jahre oder länger zuverlässig laufen. Wenn Probleme auftreten, werden durch eine systematische Fehlerbehebung in der Regel behebbare Ursachen wie eine Verstopfung der Pilotleitung oder Dichtungsverschleiß identifiziert. Wenn Sie verstehen, wie diese Ventile intern funktionieren, ist die Fehlerbehebung wesentlich effektiver.

Da sich die Hydrauliktechnologie in Richtung einer stärkeren Integration mit elektronischen Steuerungen und einer verbesserten Energieeffizienz weiterentwickelt, werden die Konstruktionen pilotgesteuerter Rückschlagventile SL weiterhin an neue Anforderungen angepasst. Das grundlegende Funktionsprinzip – die Verwendung von Steuerdruck zum mechanischen Lösen eines abgedichteten Ventilkegels – ist nach wie vor solide und wird wahrscheinlich noch viele Jahrzehnte lang hydraulischen Systemen dienen. Ingenieure, die diese Ventile gründlich verstehen, können bessere Systeme entwerfen und Probleme effektiver lösen.