Der korrekte Einbau eines hydraulischen Durchflussregelventils bestimmt, ob Ihr Zylinder reibungslos ausfährt oder ob Ihre Motordichtung beim ersten Testlauf durchbrennt. Die Verbindungsmethode – Einlass-, Auslass- oder Ablassanschluss – beeinflusst die Systemsteifigkeit, die Wärmeerzeugung und die Lastaufnahmekapazität. Dieser Leitfaden befasst sich mit der Identifizierung von Anschlüssen, der Auswahl der Schaltkreistopologie, der Interpretation von Richtungspfeilen und den Risiken einer Druckverstärkung, die Schläuche bei Abluftanwendungen zerstören.

Verständnis der Arten von Durchflussregelventilen und ihrer Anschlussanforderungen

Bevor Sie zum Schraubenschlüssel greifen, stellen Sie fest, mit welchem Ventiltyp Sie es zu tun haben. Nicht kompensierte Nadelventile und druckkompensierte Durchflussregler erfordern unterschiedliche Anschlussüberlegungen.

Nicht kompensierte DrosselventileEinfache Nadelventile regulieren den Durchfluss durch eine einstellbare Öffnung. Der Fluss folgt der Gleichung:

$$Q = C_d \cdot A \cdot \sqrt{\frac{2 \cdot \Delta P}{\rho}}$$

Dabei ist $Q$ die Durchflussrate, $A$ die Öffnungsfläche und $\Delta P$ der Druckabfall über dem Ventil. Die Quadratwurzelbeziehung bedeutet, dass sich Laständerungen direkt auf die Stellantriebsgeschwindigkeit auswirken. Wenn der Zylinder gegen einen zunehmenden Widerstand drückt, steigt der Ausgangsdruck, wodurch sich das Delta P verringert und der Aktuator verlangsamt. Diese Lastempfindlichkeit beschränkt Nadelventile auf Anwendungen mit konstanten Lasten oder geringen Präzisionsanforderungen.

Diese Ventile fügen einen Kompensatorkolben hinzu, der unabhängig von Laständerungen ein konstantes Delta P über die Messöffnung aufrechterhält. Der Kompensator passt seine Öffnung automatisch an, um die Druckdifferenz konstant zu halten, sodass der Ausgangsdurchfluss nur von der Düseneinstellung abhängt.

Integration von Rückschlagventilen (Einweg-Durchflusskontrolle)Viele Durchflussregelventile verfügen über ein paralleles Rückschlagventil, das einen freien Durchfluss in umgekehrter Richtung ermöglicht. Die Richtung des Rückschlagventils bestimmt, welcher Aktuatorhub gesteuert wird.

Kritische Installationsregel:Der Pfeil auf dem Ventilkörper zeigt je nach Hersteller typischerweise entweder die Richtung „kontrollierter Durchfluss“ oder „freier Durchfluss“ an. Baut man diesen verkehrt herum ein, läuft der vorgesehene kontrollierte Hub mit voller Geschwindigkeit, während der Gegenhub kriecht.

Drei Kernstrategien für Schaltkreise: Wo wird das Ventil angeschlossen?

Die Position des Ventils im Kreislauf – nicht nur die physische Verbindung – definiert das Systemverhalten. Ingenieure verwenden drei Standardtopologien: Meter-in, Meter-out und Bleed-off.

1. Zulaufsteuerung (Einlassdrosselung)Anschlussort:Installieren Sie das Durchflussregelventil in Reihe zwischen der Pumpe und dem Einlassanschluss des Aktors. Zur Zylinderverlängerung schließen Sie ihn an der Leitung am Kappenende (Blindseite) an.

Kritische Einschränkung:Benutzen Sie den Zulaufzähler niemals allein für überlaufende Lasten. Wenn ein Zylinder eine schwere Last absenkt, zieht die Last den Kolben schneller, als der eingeschränkte Einlassstrom Öl zuführen kann, was zu einem „Durchgehen der Last“ und Kavitation führt.

2. Meter-Out-Steuerung (Auslassdrosselung)Anschlussort:Schließen Sie das Durchflussregelventil in Reihe zwischen dem Auslass des Stellantriebs und dem Tank an. Zur Steuerung des Zylinderausfahrens installieren Sie es an der Rücklaufleitung am Stangenende (Kolbenseite).

Faustregel für die Branche:„Im Zweifelsfall dosieren Sie es.“ Die Aussteuerung sorgt für eine hervorragende Bewegungssteuerung, da der Gegendruck das Stick-Slip-Phänomen verhindert, das bei niedrigen Geschwindigkeiten zu ruckartigen Bewegungen führt.

Dies ist die versteckte Gefahr bei Abzweiganschlüssen. Bei Differentialzylindern kann der stangenseitige Druck beim Ausfahren mit Dosiersteuerung gefährliche Werte erreichen.

Kräfteausgleichsgleichung bei Überlast: $$P_2 = \frac{P_1 \cdot A_1 - F_{load}}{A_2}$$

Das Risiko:Wenn bei einem Zylinder mit einem Flächenverhältnis von 2:1 der Systemdruck 3000 psi beträgt, kann das Stangenende 6000+ psi sehen. Standardschläuche mit 3000 psi werden katastrophal versagen. Überprüfen Sie immer die Nennwerte der Komponenten am Stangenende, bevor Sie Abflusskreise anschließen.

Anschlussort:Installieren Sie das Durchflussregelventil in einer Zweigleitung (T-Stück) von der Hauptleitung zwischen Pumpe und Stellantrieb, wobei der Ventilauslass direkt zum Tank führt.

| Schaltungstyp | Verbindungspunkt | Ladefähigkeit | Bewegungsqualität |

|---|---|---|---|

| Meter-In | Einlassleitung (Serie) | Nur Widerstand | Mäßig |

| Meter-Out | Auslassleitung (Serie) | Resistiv + Überlauf | Exzellent |

| Ausbluten | Nebenstrecke (parallel) | Nur konstante Belastung | Schlecht (hohe Effizienz) |

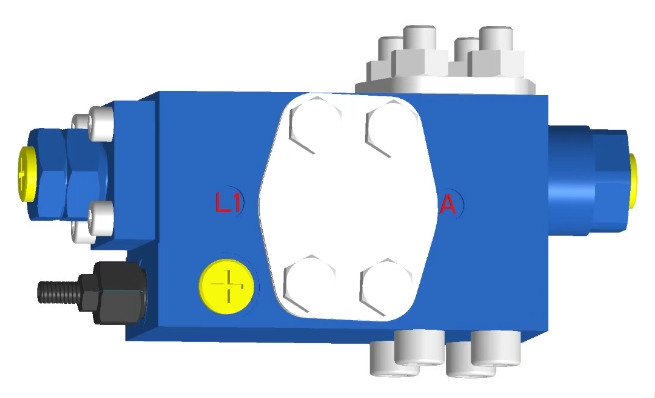

Hafenkennzeichnung und Richtungsmarkierungen

Der Anschluss an den falschen Anschluss oder die verkehrte Installation des Ventils führt zu den meisten Anschlussfehlern. Lesen Sie den Ventilkörper sorgfältig durch, bevor Sie Anschlüsse vornehmen.

- P (Druck) oder IN:Wird an die Pumpenversorgung oder Hochdruckquelle angeschlossen.

- T (Tank) oder OUT:Zurück zum Reservoir. Im Bleed-Off-Modus ist dies der Entleerungsanschluss.

- CF (kontrollierter Fluss):Liefert bei Prioritätsventilen einen konstanten dosierten Durchfluss.

- EF (Überschussfluss):Bypass-Anschluss leitet überschüssigen Durchfluss zum Tank.

Pfeilmarkierungen interpretieren:Ventilkörper haben typischerweise gegossene Pfeile. Häufiger Fehler: Wenn bei der Zylindergeschwindigkeitssteuerung der Pfeil in die falsche Richtung zeigt, umgeht das Rückschlagventil die Öffnung während des Hubs, den Sie steuern möchten.

Schritt-für-Schritt-Anleitungsverfahren

Sicherheitsvorbereitung- Druckentlasten:Schalten Sie die Wegeventile um, um den eingeschlossenen Druck abzubauen. Mit Manometern den Nulldruck überprüfen.

- Sauberkeit:Ein einzelnes Sandkorn kann eine Kompensatorspule blockieren. Reinigen Sie die Armaturen vor dem Ausbau.

- Injektionsrisiko:Benutzen Sie niemals die Hände, um nach Lecks zu suchen. Lochlecks können Flüssigkeit durch die Haut injizieren.

Schritt 1:Suchen Sie den Stangenendanschluss.

Schritt 2:Bestimmen Sie die Ausrichtung des Rückschlagventils. Beim Ausfahren fließt Öl VOM Stangenende. Installieren Sie das Ventil so, dass das Rückschlagventil während des Ausfahrens GESCHLOSSEN ist.

Schritt 3:Erstanpassung. Drehen Sie den Knopf vollständig zu und drehen Sie ihn dann 1-2 Umdrehungen heraus. Beginnen Sie niemals ganz offen.

Inbetriebnahme und Fehlerbehebung

Nach dem Anschluss optimieren ordnungsgemäße Inbetriebnahme und Optimierung die Leistung und decken Installationsfehler auf, bevor sie Schäden verursachen.

| Symptom | Wahrscheinliche Ursache | Überprüfung und Korrektur |

|---|---|---|

| Geschwindigkeit nicht einstellbar | Rückschlagventil verkehrt herum eingebaut | Ventilausrichtung umkehren. |

| Ruckartige Bewegung (Stick-Slip) | Zudosierung mit geringem Gegendruck | Wechseln Sie zur Abluftkonfiguration. |

| Die Last fällt unkontrolliert ab | Zumessung bei Überlast | Stoppen Sie sofort.Neugestaltung als Meter-out. |

| Motorwellendichtung undicht | Abluftmessung ohne Leckflüssigkeit | Installieren Sie eine spezielle Leckflüssigkeitsleitung zum Tank. |

Endgültige Checkliste für die Installation

Bevor Sie ein neu angeschlossenes System unter Druck setzen, überprüfen Sie Folgendes:

Führen Sie die Erstinbetriebnahme bei reduziertem Druck (30–50 % des Systemmaximums) durch und überprüfen Sie die korrekte Bewegung des Stellantriebs, bevor Sie die endgültige Betriebsgeschwindigkeit einstellen.