Wenn Ingenieure und Techniker nach den drei Arten von Ventilen suchen, sind sie oft überrascht, dass es keine allgemeingültige Antwort gibt. Die Wahrheit ist differenzierter als eine einfache Liste mit drei Kategorien. Die Klassifizierung von Ventilen hängt vollständig vom Betriebskontext ab, unabhängig davon, ob Sie mit hydraulischen Energiesystemen, industriellen Prozessrohren oder der Integration mechanischer Aktuatoren arbeiten.

Diese Komplexität ist kein Fehler in der technischen Terminologie, sondern eine Besonderheit. Verschiedene Industriedisziplinen haben ihre eigenen Klassifizierungsrahmen entwickelt, da sie unterschiedliche Ventileigenschaften priorisieren. Ein Hydrauliksystemdesigner konzentriert sich auf Steuerungsfunktionen, während sich ein Prozessanlageningenieur um den Service kümmert und ein Wartungstechniker mechanische Bewegungsarten für die Auswahl von Aktoren und die Raumplanung verstehen muss.

In diesem umfassenden Leitfaden untersuchen wir die drei maßgeblichsten Klassifizierungsrahmen, die Ventiltypen in verschiedenen technischen Kontexten definieren. Jedes Framework stellt eine legitime Antwort auf die Frage „drei Typen“ dar, die durch Industriestandards und reale Anwendungsanforderungen gestützt wird.

Framework Eins: Funktionale Klassifizierung in Fluidtechniksystemen

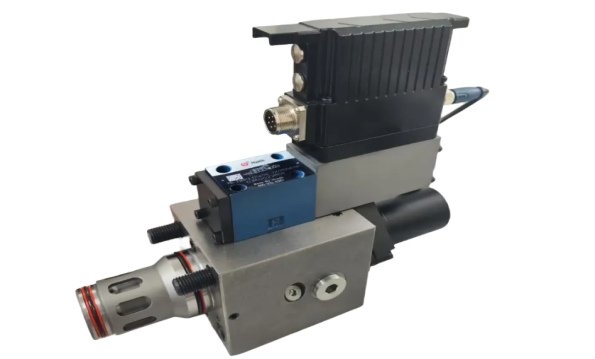

In hydraulischen und pneumatischen Systemen dienen Ventile als logische Ausführende von Kraftübertragungskreisen. Die drei grundlegenden Ventiltypen in diesem Rahmen basieren auf der Steuerfunktion: Wegeventile, Druckregelventile und Durchflussregelventile. Diese Klassifizierung dominiert die Automatisierungstechnik und wird in den Standards ISO 1219 (Fluidtechniksymbole) und NFPA T3.10.19 ausdrücklich anerkannt.

Wegeventile

Wegeventile (DCVs) bilden die logische Grundlage jedes Fluidtechniksystems. Ihre Hauptfunktion besteht darin, Flüssigkeitsströmungswege innerhalb eines Kreislaufs zu leiten, umzuleiten oder zu blockieren und so die Bewegungsrichtung von Aktoren wie Hydraulikzylindern (ausfahren, einfahren oder halten) oder Hydraulikmotoren (im Uhrzeigersinn, gegen den Uhrzeigersinn oder anhalten) zu bestimmen.

Die interne Architektur von DCVs lässt sich in zwei vorherrschende Designphilosophien einteilen: Schieberventile und Tellerventile. Schieberventile bestehen aus einem präzise bearbeiteten zylindrischen Element (dem Schieber) mit Stegen und Nuten, die in einer passenden Bohrung gleiten. Wenn sich der Schieber axial bewegt, deckt er Öffnungen im Ventilkörper ab oder gibt sie frei und leitet so die Flüssigkeitswege um. Dieses Design zeichnet sich durch die Implementierung komplexer Schaltlogik aus – mit einem einzigen Ventilkörper können 4-Wege-Konfigurationen mit 3 Positionen oder 5-Wege-Konfigurationen mit 2 Positionen realisiert werden. Allerdings verfügen Schieberventile über eine inhärente physikalische Eigenschaft, die als Spaltabdichtung bezeichnet wird. Um eine reibungslose Gleitbewegung zu ermöglichen, muss zwischen Spule und Bohrung ein radialer Abstand von mehreren Mikrometern bestehen. Dies führt zu einer unvermeidbaren internen Leckage (Spulenbypass) unter Druck, wodurch Schieberventile ohne zusätzliche Rückschlagventile für die langfristige Lasthaltung ungeeignet sind.

Im Gegensatz dazu verwenden Sitzventile ein bewegliches Schließelement (Kegel, Kugel oder Scheibe), das senkrecht zur Strömung gegen einen Sitz drückt. Dadurch entsteht eine Kontaktdichtung bzw. Gleitringdichtung. Im geschlossenen Zustand trägt der Systemdruck tatsächlich dazu bei, das Element fester gegen den Sitz zu drücken, wodurch eine positive, nahezu leckagefreie Abdichtung erreicht wird. Dadurch sind Sitzventile ideal für Lasthalte-, Sicherheitsabschaltungs- und Hochdruckisolationsanwendungen. Der Hub ist typischerweise kurz, was zu extrem schnellen Reaktionszeiten führt, und der Öffnungsvorgang sorgt für einen Selbstreinigungseffekt, der Ventilkegelkonstruktionen im Vergleich zu Spulen eine höhere Verschmutzungstoleranz verleiht.

Die Spezifikation von DCVs folgt einem Standardnotationssystem, das auf „Wegen“ (Anzahl der Flüssigkeitsanschlüsse) und „Positionen“ (Anzahl stabiler Spulenzustände) basiert. Ein 4-Wege-Ventil mit drei Positionen (4/3) verfügt beispielsweise über vier Anschlüsse – Druck (P), Tank (T) und zwei Arbeitsanschlüsse (A, B) – und drei stabile Positionen. Der Mittelzustand von 3-Positionsventilen ist entscheidend für das Systemverhalten. Eine geschlossene Mitte vom O-Typ blockiert alle Anschlüsse, verriegelt die Stellglieder in ihrer Position, verursacht jedoch einen Druckaufbau in der Pumpe. Ein Schwimmerzentrum vom H-Typ verbindet A, B und T und blockiert gleichzeitig P, sodass der Aktuator frei schweben kann. Ein Tandemzentrum vom Y-Typ verbindet P und T und blockiert gleichzeitig A und B, entlastet die Pumpe zum Tank und reduziert die Wärmeerzeugung, während die Aktuatorverriegelung aufrechterhalten bleibt.

Druckregelventile

In der hydraulischen Physik ist Druck gleich Kraft pro Flächeneinheit ($$P = F/A$$). Daher ist die Steuerung des Systemdrucks im Wesentlichen die Steuerung der Ausgangskraft des Aktuators. Druckregelventile begrenzen den maximalen Systemdruck oder regeln den lokalen Druck im Kreislauf, um sichere Betriebsbedingungen aufrechtzuerhalten und Kraftkontrollziele zu erreichen.

Als Eckpfeiler der Sicherheit dient das Überdruckventil – ein normalerweise geschlossenes Ventil, das parallel zum System geschaltet ist. Wenn der Systemdruck den durch die Feder eingestellten Kraftschwellenwert überschreitet, öffnet sich das Ventil und leitet überschüssige Flüssigkeit zurück zum Tank, wodurch der maximale Systemdruck begrenzt wird. Dadurch wird ein katastrophaler Ausfall von Schläuchen, Dichtungen und Aktoren bei Überlastung verhindert. Direkt betätigte Überdruckventile reagieren schnell, weisen jedoch einen erheblichen Druckübergriff auf (Differenz zwischen Öffnungsdruck und vollem Durchflussdruck). Vorgesteuerte Überdruckventile verwenden ein kleines Pilotventil zur Steuerung der Hauptkolbenöffnung und sorgen so für eine flachere Druck-Durchfluss-Kennlinie, die einen stabileren Systemdruck über weite Durchflussbereiche aufrechterhält. Pilotbetriebene Konstruktionen ermöglichen außerdem eine Ferndruckeinstellung und Systementlastungsfunktionen.

Druckminderventile funktionieren trotz optischer Ähnlichkeit nach einem grundlegend anderen Prinzip. Hierbei handelt es sich um normalerweise offene Ventile, die in einem Kreislauf in Reihe geschaltet sind. Sie drosseln den Durchfluss, um den Auslassdruck zu reduzieren, und nutzen die Rückkopplung des Auslassdrucks, um unabhängig von Schwankungen des Einlassdrucks einen konstanten reduzierten Druck aufrechtzuerhalten. Dies ist von entscheidender Bedeutung, wenn eine einzelne Hydraulikquelle mehrere Kreisläufe mit unterschiedlichen Druckanforderungen bedienen muss – beispielsweise wenn ein Hauptsystem 20 MPa (2900 psi) für die Zylinderkraft benötigt, während ein Hilfsspannkreis nur 5 MPa (725 psi) benötigt.

Sequenzventile steuern die Reihenfolge der Vorgänge, indem sie geschlossen bleiben, bis der Eingangsdruck einen eingestellten Wert erreicht, und sich dann automatisch öffnen, um den Durchfluss zu den nachgeschalteten Kreisläufen zu ermöglichen. Im Gegensatz zu Entlastungsventilen, die Flüssigkeit in den Tank leiten, leiten Sequenzventile den Auslassfluss zu den Arbeitskreisläufen und erfordern daher typischerweise einen externen Abflussanschluss, um Leckagen in der Steuerkammer zu bewältigen, ohne das Arbeitsanschlusssignal zu verunreinigen.

Gegenhalteventile sind für Hebe- und Vertikalbewegungssysteme von entscheidender Bedeutung. Sie werden in die Rücklaufleitung eines Zylinders eingebaut und auf einen Druck eingestellt, der etwas über dem liegt, was die Last durch die Schwerkraft erzeugt. Durch die Erzeugung von Gegendruck verhindern sie den freien Fall der Last unter der Schwerkraft und sorgen so für einen sanften, kontrollierten Abstieg. Moderne Senkbremsventile verfügen über ein Rückschlagventil, das einen freien Rückfluss für Hebevorgänge ermöglicht.

Durchflussregelventile

Durchflussregelventile regulieren das Flüssigkeitsvolumen pro Zeiteinheit durch das Ventil und steuern dadurch die Aktuatorgeschwindigkeit (Zylinderausfahr-/-einfahrgeschwindigkeit oder Motordrehzahl). Die grundlegende Strömungsgleichung durch eine Öffnung lautet:$$Q = C_d A \\sqrt{2\\Delta P/\\rho}$$Werte (geringe Rückgewinnung) und bieten eine überlegene Kavitationsbeständigkeit im Vergleich zu Kugel- und Absperrklappen (niedrig

Die einfachste Durchflussregelung ist ein Nadelventil, das als nicht kompensiert eingestuft wird. Aus der obigen Gleichung geht hervor, dass der Durchfluss Q nicht nur von der Öffnungsfläche A abhängt, sondern auch von der Quadratwurzel der Druckdifferenz ΔP. Wenn die Last schwankt, variiert auch ΔP, was zu Geschwindigkeitsinstabilität führt. Um dieses grundlegende Problem zu lösen, verfügen druckkompensierte Durchflussregelventile über ein internes Konstantdifferenzdruck-Reduzierventil (den Kompensator), das in Reihe mit der Drosselblende geschaltet ist. Dieser Kompensator passt seine eigene Öffnung automatisch basierend auf dem Lastdruck an, um einen konstanten ΔP über die Hauptöffnung aufrechtzuerhalten. Wenn ΔP konstant gehalten wird, wird der Durchfluss Q nur noch von der Öffnungsfläche A abhängig, wodurch eine lastunabhängige konstante Geschwindigkeitsregelung erreicht wird.

Die Schaltungsposition der Stromregelventile bestimmt die Geschwindigkeitsregelmethode. Bei der Zuflusssteuerung steuert das Ventil den Durchfluss, der in den Aktuator gelangt. Dies eignet sich für Anwendungen mit konstanten Widerstandslasten, kann aber keinen Gegendruck erzeugen – bei überlaufenden Lasten wie schwerkraftgetriebenen Bewegungen läuft der Aktuator weg. Bei der Durchflussregelung steuert das Ventil den aus dem Stellantrieb austretenden Durchfluss. Durch den Aufbau eines Gegendrucks auf der Rücklaufseite entsteht eine steifere hydraulische Unterstützung, die ein Durchgehen der Last bei Überlauf wirksam verhindert und für eine hervorragende Bewegungsruhe sorgt. Der Gegendruck kann jedoch zu einem Druckanstieg in der Einlasskammer führen, was eine sorgfältige Überprüfung der Druckstufe während der Konstruktion erfordert.

| Ventiltyp | Primäre Funktion | Steuerparameter | Typische Anwendungen | Schlüsselstandards |

|---|---|---|---|---|

| Richtungskontrolle | Verlegen Sie Flüssigkeitspfade | Fließrichtung | Zylindersequenzierung, Motorumkehr, Logikschaltungen | ISO 5599, NFPA T3.6.1 |

| Druckkontrolle | Druck begrenzen oder regulieren | System-/Kreislaufdruck | Systemschutz, Kraftsteuerung, Lastsequenzierung | ISO 4411, SAE J1115 |

| Flusskontrolle | Durchflussmenge regulieren | Aktuatorgeschwindigkeit | Geschwindigkeitsregelung, Synchronisierung, Vorschubsteuerung | ISO 6263, NFPA T3.9.13 |

Rahmenwerk Zwei: Klassifizierung der Serviceeinsätze in Prozessrohrleitungen

Wenn wir den Kontext von Fluidtechnikkreisläufen auf industrielle Prozessanlagen verlagern – darunter Öl und Gas, chemische Verarbeitung, Wasseraufbereitung und Stromerzeugung – werden die drei Arten von Ventilen nach ihrer Einsatzaufgabe im Rohrleitungssystem klassifiziert. In diesem Rahmen werden Absperrventile, Regelventile und Rückschlagventile als grundlegende Dreieinigkeit betrachtet. Diese Klassifizierung dominiert die P&ID-Entwicklung (Piping and Instrumentation Diagram) und spiegelt sich in Rohrleitungsstandards wie ASME B31.3 und API 600 wider.

Absperrventile

Absperrventile (auch Blockventile oder Absperrventile genannt) sind so konzipiert, dass sie entweder den vollen Durchfluss oder die vollständige Blockierung ermöglichen. Sie arbeiten in vollständig geöffneter oder vollständig geschlossener Position und sollten niemals für Drosselungszwecke verwendet werden. Längerer Betrieb in teilweise geöffneten Positionen führt dazu, dass Hochgeschwindigkeitsflüssigkeit die Dichtungsoberflächen durch ein Phänomen namens Drahtziehen erodiert, was die Dichtungsleistung zerstört und zu katastrophalen Leckagen führt.

Absperrschieber repräsentieren das klassische lineare Absperrdesign. Eine keilförmige Scheibe bewegt sich senkrecht zur Strömungsrichtung, um den Durchfluss zu unterbrechen. Bei vollständiger Öffnung bildet der Strömungsweg eine gerade Durchgangsleitung mit minimalem Druckabfall, wodurch Absperrschieber ideal für Anwendungen geeignet sind, bei denen ein geringer Widerstand von entscheidender Bedeutung ist. Absperrschieber gibt es in zwei Schaftkonfigurationen mit unterschiedlichen Betriebseigenschaften. Absperrschieber mit steigender Spindel (OS&Y – Outside Screw and Yoke) haben Außengewinde, die bewirken, dass die Spindel ansteigt, wenn das Handrad gedreht wird. Dies sorgt für eine visuelle Positionsanzeige – verlängerter Schaft bedeutet offen – und verhindert, dass das Gewinde mit Prozessmedien in Kontakt kommt, wodurch Korrosion verhindert wird. Diese gehören zum Standard in Brandschutzsystemen und kritischen Prozesslinien, bei denen die Sichtbarkeit der Position sicherheitskritisch ist. Bei Schiebern mit nicht steigender Spindel (NRS) dreht sich die Spindel, bewegt sich aber nicht vertikal, und das Innengewinde der Mutter ist in den Keil integriert. Dieses Design minimiert den vertikalen Platzbedarf und eignet sich daher für erdverlegte Rohrleitungen oder beengte Räume, es fehlt jedoch eine intuitive Positionsanzeige und die Gewinde sind Medienkorrosion ausgesetzt.

Absperrschieber erfordern einen Multiturn-Betrieb, also ein langsames Öffnen und Schließen. Dies verhindert zwar Wasserschläge, macht sie jedoch für eine Notabschaltung ungeeignet. Die Dichtflächen sind außerdem anfällig für Fressen (Kaltverschweißen von Metalloberflächen unter Druck und Reibung).

Kugelhähne stellen den modernen Standard für Drehabsperrungen dar. Als Verschlusselement dient eine Kugel mit Durchgangsbohrung. Durch die Drehung um 90 Grad wird ein vollständig geöffneter oder vollständig geschlossener Betrieb mit Geschwindigkeit und Effizienz erreicht. Kugelhähne mit vollem Durchgang haben Bohrungsdurchmesser, die zum Rohr passen, was zu einem vernachlässigbaren Strömungswiderstand führt. Der Dichtungsmechanismus unterscheidet sich grundsätzlich zwischen der schwimmend gelagerten Kugel- und der zapfengelagerten Ausführung. Bei schwimmenden Kugelhähnen wird die Kugel nur von den Sitzen getragen und „schwimmt“ im Gehäuse. Der Mediendruck drückt die Kugel gegen den nachgeschalteten Sitz und sorgt so für eine dichte Abdichtung. Diese Konstruktion eignet sich für niedrige bis mittlere Drücke und kleine Durchmesser, aber bei Hochdruckanwendungen mit großem Durchmesser wird das Betriebsdrehmoment enorm und die Sitze verformen sich unter Belastung. Auf Zapfen montierte Kugelhähne fixieren die Kugel mechanisch zwischen dem oberen und unteren Zapfen und verhindern so eine Bewegung der Kugel. Der Mediendruck drückt federbelastete Sitze in Richtung der Kugel, um eine Abdichtung zu erreichen. Dieses Design reduziert das Betriebsdrehmoment erheblich und ermöglicht die Double Block and Bleed (DBB)-Funktionalität, was es zur API 6D-Wahl für Pipeline-Übertragungen und Hochdruckanwendungen macht.

Regelventile

Regelventile (auch Regelventile oder Drosselventile genannt) dienen dazu, den Strömungswiderstand zu modulieren und dadurch Durchflussmenge, Druck oder Temperatur zu steuern. Im Gegensatz zu Absperrventilen müssen sie hohen Geschwindigkeiten, Turbulenzen und Kavitation oder Blitzbildung standhalten, die beim teilweisen Öffnen auftreten. Sie öffnen und schließen sich nie einfach – sie leben in der Drosselzone.

Kugelventile setzen den Maßstab für Präzisionssteuerung. Eine pfropfenförmige Scheibe bewegt sich entlang der Strömungsmittellinie. Der interne Strömungsweg bildet eine S-Form und zwingt die Flüssigkeit zu scharfen Richtungsänderungen. Dieser gewundene Weg leitet enorme Mengen an Flüssigkeitsenergie ab und ermöglicht so eine feine Strömungsmodulation. Durch Ändern der Scheibenkontur (linear, gleichprozentig, schnelle Öffnung) können Ingenieure die inhärente Durchflusscharakteristik des Ventils definieren. Gleichprozentige Kennlinien sind in der Prozesssteuerung am häufigsten, da sie nichtlineare Systemdruckabfalländerungen ausgleichen und eine relativ konstante Regelkreisverstärkung über den gesamten Hubbereich aufrechterhalten. Kugelventile bieten eine hervorragende Drosselgenauigkeit und eine dichte Absperrung (Scheibe und Sitz passen in parallelem Kontakt), ein hoher Strömungswiderstand führt jedoch zu einem erheblichen Druckverlust.

Absperrklappen verwenden eine im Durchfluss rotierende Scheibe, um den Durchfluss zu steuern. Herkömmliche konzentrische Absperrklappen dienen einfachen Niederdruck-Wassersystemen, aber exzentrische Absperrklappen haben Einzug in den Bereich der Hochleistungssteuerung gehalten. Bei doppelt versetzten Konstruktionen ist die Schaftachse sowohl von der Scheibenmitte als auch von der Rohrmittellinie versetzt. Durch diesen Nockeneffekt hebt sich die Scheibe beim Öffnen schnell vom Sitz ab, wodurch Reibung und Verschleiß verringert werden. Dreifach-Offset-Designs fügen einen dritten Winkelversatz zwischen der Sitzkegelachse und der Rohrmittellinie hinzu. Dadurch wird ein wirklich „reibungsfreier“ Betrieb erreicht, der eine harte Metall-zu-Metall-Abdichtung ermöglicht, die eine blasendichte Null-Leckage erreicht und extremen Temperaturen und Drücken standhält. Dreifach versetzte Absperrklappen mit Metallsitz dominieren den anspruchsvollen Einsatz bei Dampf- und Kohlenwasserstoffanwendungen.

Die Physik der Ventildimensionierung erfordert eine berechnungsbasierte Auswahl. Der Durchflusskoeffizient ($$C_v$$) definiert die Gallonen Wasser pro Minute mit einer Temperatur von 60 °F, die bei einem Druckabfall von 1 psi durch das Ventil fließen. Es dient als universelles Maß für die Ventilkapazität. Die Größenformel$$C_v = Q\\sqrt{SG/\\Delta P}$$bezieht sich auf die Durchflussrate Q, das spezifische Gewicht SG und den Druckabfall ΔP.

Bei anspruchsvollen Flüssigkeitsanwendungen ist das Verständnis von Flashing und Kavitation von entscheidender Bedeutung. Wenn Flüssigkeit durch die Vena Contracta (minimale Fläche) der Klappe beschleunigt wird, erreicht die Geschwindigkeit ihren Höhepunkt und der Druck erreicht seinen niedrigsten Punkt. Stromabwärts stellt sich der Druck teilweise wieder her. Flashing tritt auf, wenn sich der Druck nach der Vena Contracta nicht über den Dampfdruck der Flüssigkeit erholen kann – die Flüssigkeit verdampft dauerhaft in einen Zweiphasenstrom und ein Hochgeschwindigkeits-Dampf-Flüssigkeits-Gemisch verursacht schwere Erosionsschäden. Kavitation tritt auf, wenn der Vena-Contracta-Druck unter den Dampfdruck fällt (Blasenbildung), sich der stromabwärtige Druck jedoch wieder über den Dampfdruck erholt. Die Blasen implodieren und erzeugen extrem lokalisierte Mikrostrahlen und Stoßwellen, die katastrophale Geräusche, Vibrationen und Materialfraß verursachen. Der Druckwiederherstellungsfaktor ($$F_L$$) charakterisiert den Kavitationswiderstand eines Ventils. Kugelventile haben typischerweise hohe$$F_L$$Werte (geringe Rückgewinnung) und bieten eine überlegene Kavitationsbeständigkeit im Vergleich zu Kugel- und Absperrklappen (niedrig$$F_L$$, hohe Erholung).

Rückschlagventile

Rückschlagventile (Rückschlagventile) sind selbsttätige Vorrichtungen, die bei Vorwärtsströmung öffnen und bei Rückwärtsströmung schließen. Sie schützen vor allem Pumpen vor Schäden durch Rückwärtsdrehung und verhindern eine Systementleerung. Im Gegensatz zu anderen Ventiltypen funktionieren sie ohne externe Steuersignale – Flüssigkeitsimpuls und Schwerkraft sorgen für die Betätigungskraft.

Rückschlagventile haben eine Scheibe, die sich um einen Scharnierstift dreht. Sie bieten einen geringen Strömungswiderstand, neigen jedoch bei niedrigen Geschwindigkeiten oder pulsierenden Strömungsbedingungen zum Klappern der Scheibe. Bei Anwendungen mit schneller Strömungsumkehr können Swing-Checks zerstörerische Wasserschläge erzeugen, wenn die Scheibe zuschlägt. Hubrückschlagventile haben eine Scheibe, die sich vertikal bewegt, ähnlich im Aufbau wie Kugelventile. Sie bieten eine dichte Abdichtung und halten hohem Druck stand, weisen jedoch einen hohen Strömungswiderstand auf und sind anfällig für Verstopfungen durch Fremdkörper. Kippbare Rückschlagventile stellen die Premiumlösung für große Pumpstationen (Hochwasserschutz, Wasserversorgung) dar. Die Drehachse der Scheibe liegt nahe der Sitzfläche und sorgt so für eine ausgewogene Tragflächenstruktur. Der kurze Hub ermöglicht ein extrem schnelles Schließen mit Dämpfungswirkung, wodurch Druckspitzen durch Wasserschläge drastisch reduziert werden.

| Ventiltyp | Betriebsart | Positionszustände | Drosselfähigkeit | Primärstandards |

|---|---|---|---|---|

| Isolierung/Blockierung | Nur Ein-Aus | Vollständig geöffnet oder vollständig geschlossen | Nicht empfohlen | API 600, API 6D, ASME B16.34 |

| Regulierung/Kontrolle | Modulierend | Jede Position im Schlaganfall | Primäre Funktion | IEC 60534, ANSI/ISA-75 |

| Keine Rückgabe | Automatisch | Selbstbetätigt durch Durchfluss | N/A (binäre Prüfung) | API 594, BS 1868 |

Framework Drei: Mechanische Bewegungsklassifizierung für die Aktuatorintegration

Der dritte Hauptklassifizierungsrahmen kategorisiert Ventile nach der physischen Bewegungsbahn ihres Verschlusselements. Diese Perspektive ist für die Auswahl der Aktoren (pneumatisch, elektrisch, hydraulisch), die Raumaufteilungsplanung und die Entwicklung von Wartungsstrategien von wesentlicher Bedeutung. Die drei Typen sind Linearbewegungsventile, Drehbewegungsventile und selbstbetätigte Ventile.

Linearbewegungsventile

Linearbewegungsventile verfügen über Verschlusselemente, die sich geradlinig bewegen, entweder senkrecht oder parallel zur Strömungsrichtung. Repräsentative Beispiele sind Absperrschieber, Durchgangsventile, Membranventile und Quetschventile. Die lineare Bewegung wandelt typischerweise ein Drehmoment über Gewindeschäfte in einen massiven linearen Schub um und sorgt so für eine hervorragende Dichtkraft (hohe Sitzbelastung der Einheit). Die Drosselungsreaktion ist tendenziell linearer und eignet sich für hochpräzise Steuerungsanwendungen. Allerdings ist die Hublänge typischerweise lang, was zu großen Ventilhöhen führt (erhebliche Anforderungen an die Bauhöhe).

Membranventile und Quetschventile verdienen aufgrund ihrer einzigartigen „Medienisolations“-Eigenschaft bei linearen Ventilkonstruktionen besondere Aufmerksamkeit. Diese Ventile unterbrechen den Durchfluss durch Zusammendrücken einer flexiblen Membran oder einer Elastomerhülse und isolieren so den Betätigungsmechanismus vollständig vom Prozessmedium. Dies bietet entscheidende Vorteile bei Sanitäranwendungen (Pharma, Lebensmittel und Getränke), bei denen die Verhinderung von Kontaminationen von größter Bedeutung ist, und bei Schlammanwendungen (Bergbau, Abwasser), bei denen abrasive Partikel Metallverkleidungskomponenten schnell zerstören würden. Die Auswahl des Membran- oder Hülsenmaterials (PTFE, EPDM, Naturkautschuk) wird zum primären Kompatibilitätsaspekt und nicht die Gehäusemetallurgie.

Drehbewegungsventile

Drehbewegungsventile verfügen über Verschlusselemente, die sich um eine Achse drehen, typischerweise um 90 Grad, um den vollen Hub zu erreichen. Repräsentative Beispiele sind Kugelhähne, Absperrklappen und Kükenhähne. Diese Designs bieten eine kompakte Struktur, ein geringes Gewicht und einen schnellen Betrieb. Sie eignen sich hervorragend für platzbeschränkte Installationen und Anwendungen, die eine schnelle Betätigung erfordern. Brandschutzzertifizierungstests gemäß API 607 oder API 6FA sind bei Drehventilen im Kohlenwasserstoffbetrieb üblich und stellen sicher, dass die Metall-zu-Metall-Backup-Dichtung einrastet, wenn weiche Sitze während eines Brandereignisses wegbrennen.

Das Drehmomentprofil von Drehventilen ist über den Hub hinweg nicht konstant. Das Spitzendrehmoment tritt beim Öffnen auf (Überwindung von Haftreibung und Druckdifferenz) und am Ende des Schließens (Zusammendrücken der Sitze bis zum endgültigen Sitz). Das Drehmoment in der Mitte des Hubs ist in erster Linie ein dynamisches Flüssigkeitsdrehmoment. Die Dimensionierung des Stellantriebs muss auf dem maximalen Drehmoment mit entsprechenden Sicherheitsfaktoren basieren, typischerweise 1,25 bis 1,50 für den Normalbetrieb und bis zu 2,00 für Notabschaltanwendungen. Pneumatikantriebe für Drehventile verwenden typischerweise Zahnstangen- oder Scotch-Yoke-Mechanismen. Scotch-Yoke-Designs erzeugen eine U-förmige Drehmomentausgangskurve, die natürlich dem hohen Drehmoment am Endpunkt entspricht, das für Kugel- und Absperrklappen charakteristisch ist, was zu einem höheren Wirkungsgrad und einer kleineren Stellantriebsgröße führt.

Selbstbetätigte Ventile

Selbstbetätigte Ventile benötigen keine externe Stromquelle – weder elektrisch, pneumatisch noch hydraulisch. Sie arbeiten ausschließlich mit Energie im Prozessmedium selbst. Rückschlagventile nutzen die kinetische Energie der Flüssigkeit, Entlastungs- und Sicherheitsventile nutzen die statische Druckkraft und selbstbetätigte Druckregler nutzen die Rückmeldung des Druckausgleichs. Da keine externe Stromversorgung vorhanden ist, sind diese Ventile für bestimmte kritische Anwendungen grundsätzlich ausfallsicher.

Allerdings weisen selbstbetätigte Ventile aufgrund des physikalischen Gleichgewichts zwischen Fluidkraft und mechanischer Federkraft in Kombination mit Reibung Hysterese- und Totzoneneigenschaften auf. Hysterese bedeutet, dass der Öffnungsdruck und der Rücksetzdruck unterschiedlich sind – das Ventil „erinnert“ sich an seinen vorherigen Zustand. Die Totzone ist der Eingangsbereich, über den keine Ausgangsänderung auftritt. Eine übermäßige Totzone führt zu einer Instabilität der Steuerung, während eine entsprechende Hysterese (z. B. das Abblasen in Überdruckventilen – die Differenz zwischen Einstelldruck und Rücksitzdruck) erforderlich ist, um Ventilflattern (schnelles Schalten, das die Sitze beschädigt und gefährliche Druckschwankungen verursacht) zu verhindern. Standards wie ASME Abschnitt VIII Division 1 (Kessel- und Druckbehältervorschriften) schreiben spezifische Leistungsanforderungen für selbsttätige Sicherheits- und Entlastungsgeräte vor.

| Bewegungstyp | Schlaganfallcharakteristik | Typische Aktoren | Platzbedarf | Reaktionsgeschwindigkeit |

|---|---|---|---|---|

| Lineare Bewegung | Langer Hub, hoher Schub | Kolbenzylinder, Elektromotor + Leitspindel | Hohe Vertikale (Kopffreiheit) | Langsam bis mäßig |

| Drehbewegung | Vierteldrehung (90°) | Systemschutz, Kraftsteuerung, Lastsequenzierung | Niedrige Vertikale, mäßige Radiale | Schnell |

| Selbstbetätigt | Variabel (mediengesteuert) | Keine (integrierte Feder/Gewicht) | Minimal (kein Aktuator) | Hängt vom Design ab |

Auswahl des richtigen Klassifizierungsrahmens für Ihre Anwendung

Welches dieser drei Frameworks Sie anwenden sollten, hängt von Ihrem spezifischen technischen Kontext und Ihren Entscheidungsprioritäten ab. Wenn Sie eine automatisierte Fertigungszelle mit Hydraulikzylindern entwerfen und Bewegungsabläufe programmieren müssen, bietet die Funktionsklassifizierung der Fluidtechnik (Richtung, Druck, Durchfluss) die logische Struktur, die Sie benötigen. Ihre Schaltpläne verwenden ISO 1219-Symbole, die diesen Funktionskategorien direkt entsprechen, und Ihr Fehlerbehebungsansatz konzentriert sich darauf, welche Steuerfunktion ausgefallen ist.

Wenn Sie eine chemische Prozessanlage oder Raffinerie planen und P&IDs entwickeln, richtet sich die Klassifizierung der Dienstpflichten (Isolierung, Regulierung, Rückführung) danach, wie Prozessingenieure über die Materialflusssteuerung denken. In Ihren Ventilplanungsdokumenten werden Ventile nach Einsatzzweck kategorisiert, und Ihre Materialspezifikationen (API 6D für Rohrleitungskugelhähne, IEC 60534 für Regelventile, API 594 für Rückschlagventile) folgen selbstverständlich diesem Rahmen. Die Unterscheidung ist für die Beschaffung wichtig – ein Kugelhahn für den Absperrbetrieb kann ein anderes Innengarniturmaterial, eine andere Sitzleckageklasse und eine andere Antriebsgröße haben als ein Kugelhahn für den Drosselbetrieb mit identischer Größe.

Wenn Sie als technischer Wartungstechniker den Austausch von Ventilen in einem überfüllten Geräteraum planen oder Betätigungspakete auswählen, bestimmt die Klassifizierung der mechanischen Bewegung (linear, rotierend, selbstbetätigt) Ihre praktischen Entscheidungen. Sie müssen wissen, ob Sie über vertikalen Spielraum für eine ansteigende Spindel verfügen, ob Ihr vorhandenes Antriebsmontagemuster für Drehventile mit Vierteldrehung geeignet ist und ob Sie während des Betriebs auf das Ventil zugreifen können. Diese Klassifizierung wirkt sich auch auf Ihre Strategie zur Ersatzteilbevorratung aus – Spindeln und Packungen von Linearbewegungsventilen weisen im Vergleich zu Drehventillagern und -sitzen andere Verschleißmuster und Austauschverfahren auf.

Die Realität ist, dass erfahrene Ingenieure je nach zu beantwortender Frage fließend zwischen diesen Frameworks wechseln. Ein Regelventil in einer Raffinerie könnte gleichzeitig als Durchflussregelventil (Fluidkraftfunktion), als Regelventil (Prozessdienstleistung) und als Linearbewegungsventil (mechanische Umsetzung) beschrieben werden. Jede Beschreibung ist in ihrem Kontext korrekt und jede liefert unterschiedliche Entscheidungsinformationen. Der Schlüssel liegt in der Erkenntnis, dass die Klappenklassifizierung keine starre Taxonomie, sondern vielmehr ein flexibles Instrumentarium an Perspektiven ist.

Wenn jemand fragt „Was sind die drei Arten von Ventilen?“ beginnt die technisch korrekte Antwort mit der Frage: Drei Arten nach welchem Klassifizierungssystem? Die Antwort des Fluidtechnikingenieurs – Richtungssteuerung, Drucksteuerung und Durchflusssteuerung – ist in hydraulischen und pneumatischen Automatisierungskontexten vollkommen gültig. Die Antwort des Prozessingenieurs – Isolierung, Regulierung und Rückflussverhinderung – beschreibt genau die Aufgaben des industriellen Rohrleitungsservices. Die Antwort des Maschinenbauingenieurs – lineare Bewegung, Drehbewegung und selbstbetätigt – kategorisiert die physische Implementierung und die Aktuatorschnittstellen korrekt.

Fazit: Der Kontext bestimmt die Klassifizierung

Wenn jemand fragt „Was sind die drei Arten von Ventilen?“ beginnt die technisch korrekte Antwort mit der Frage: Drei Arten nach welchem Klassifizierungssystem? Die Antwort des Fluidtechnikingenieurs – Richtungssteuerung, Drucksteuerung und Durchflusssteuerung – ist in hydraulischen und pneumatischen Automatisierungskontexten vollkommen gültig. Die Antwort des Prozessingenieurs – Isolierung, Regulierung und Rückflussverhinderung – beschreibt genau die Aufgaben des industriellen Rohrleitungsservices. Die Antwort des Maschinenbauingenieurs – lineare Bewegung, Drehbewegung und selbstbetätigt – kategorisiert die physische Implementierung und die Aktuatorschnittstellen korrekt.

Diese Vielzahl gültiger Antworten ist kein Versagen der Standardisierung, sondern spiegelt vielmehr die Tiefe und Breite der Ventiltechnik wider. Ventile arbeiten an der Schnittstelle von Strömungsmechanik, Materialwissenschaft, mechanischem Design und Steuerungstheorie. Verschiedene technische Disziplinen entwickeln selbstverständlich Klassifizierungssysteme, die auf ihre Problemlösungsansätze und Entscheidungsprioritäten abgestimmt sind.

Für Ingenieure, die disziplinübergreifend arbeiten – beispielsweise diejenigen, die integrierte Prozesssteuerungssysteme entwerfen oder anlagenweite Anlagenzuverlässigkeitsprogramme verwalten – bietet das Verständnis aller drei Frameworks einen strategischen Vorteil. Es ermöglicht eine effektive Kommunikation mit Spezialisten mit unterschiedlichem Hintergrund, unterstützt fundiertere Entscheidungen bei der Geräteauswahl und erleichtert eine umfassendere Fehleranalyse. Wenn ein Ventil ausfällt, stellt die Frage, ob seine Richtungssteuerungsfunktion, seine Isolationsfunktion oder seine mechanische Betätigung versagt hat, verschiedene Aspekte der Grundursache offen und leitet verschiedene Korrekturmaßnahmen an.

Da die Ventiltechnologie mit digitalen Stellungsreglern, drahtloser Überwachung und vorausschauenden Wartungsalgorithmen Fortschritte macht, bleiben diese grundlegenden Klassifizierungsrahmen relevant. Ein intelligentes Ventil mit integrierter Diagnose übernimmt weiterhin eine funktionale Rolle (Druckregelung), erfüllt eine Prozessaufgabe (Drosselung) und arbeitet über einen mechanischen Bewegungsmodus (Rotation). Die digitale Intelligenzebene verbessert die Leistung und Zuverlässigkeit, ersetzt jedoch nicht die Notwendigkeit, diese grundlegenden Kategorisierungen zu verstehen. Ganz gleich, ob Sie Ventile für eine neue Anlage spezifizieren, ein fehlerhaftes System beheben oder eine bestehende Anlage optimieren: Klarheit darüber, welche Art von Klassifizierung in Ihrem spezifischen Kontext wichtig ist, ist der erste Schritt zu technischer Exzellenz.