Ein hydraulisches 2-Wege-Wegeventil ist eine der einfachsten und zugleich wichtigsten Komponenten in Fluidtechniksystemen. Der Name verrät Ihnen genau, was es tut: Es verfügt über zwei Flüssigkeitsanschlüsse und zwei unterschiedliche Arbeitspositionen. Stellen Sie sich das wie einen ausgeklügelten Ein-/Ausschalter für Hydrauliköl vor, ähnlich wie ein Wasserhahn den Durchfluss in Ihrem Zuhause steuert.

Die beiden Anschlüsse werden normalerweise als Einlass und Auslass bezeichnet. In hydraulischen Systemen können diese Bezeichnungen jedoch je nach Schaltungsdesign flexibel sein. Im Gegensatz zu komplexeren Ventilen, die über separate Anschlüsse P (Druck), T (Tank), A und B (Arbeit) verfügen, konzentriert sich ein 2-Wege-Ventil auf eine grundlegende Aufgabe: den Durchfluss zwischen zwei Punkten zu ermöglichen oder ihn vollständig zu blockieren.

Diese Ventile gibt es in zwei Grundkonfigurationen. Ein normalerweise geschlossenes (NC) Ventil bleibt geschlossen, wenn keine Kraft oder Kraft ausgeübt wird, und blockiert den gesamten Durchfluss. Sobald Sie es aktivieren, öffnet sich das Ventil und Flüssigkeit kann hindurchfließen. Ein normalerweise offenes (NO) Ventil funktioniert umgekehrt: Es beginnt zu öffnen und schließt sich, wenn es aktiviert wird. Die Wahl zwischen diesen beiden hängt ganz davon ab, was passiert, wenn Ihr System die Stromversorgung verliert. Bei sicherheitskritischen Anwendungen müssen Sie sorgfältig darüber nachdenken, ob Sie bei einem Stromausfall einen Durchfluss wünschen oder nicht.

Das Schöne an einem hydraulischen 2-Wege-Wegeventil liegt in seiner Einfachheit. Da diese Ventile nur die grundlegende Funktion „Zulassen“ oder „Verweigern“ übernehmen, werden sie zu Bausteinen für eine komplexere hydraulische Logik. Sie können mehrere 2-Wege-Ventile in einem Verteilerblock kombinieren, um anspruchsvolle Steuerkreise zu erstellen und gleichzeitig eine hervorragende Abdichtung und Zuverlässigkeit zu gewährleisten.

Kerndesigntypen: Teller- vs. Spulenkonstruktion

Wenn Ingenieure ein hydraulisches 2-Wege-Wegeventil auswählen, kommt es vor allem auf die interne Struktur an. Zwei Designs dominieren den Markt und jedes erfordert einen anderen technischen Kompromiss zwischen Dichtungsleistung und Durchflusskapazität.

Design des Tellerventils: Maximale Dichtleistung

Sitzventile verwenden ein kegelförmiges oder kugelförmiges Element, das gegen einen Präzisionssitz drückt, um den Durchfluss zu blockieren. Wenn Kraft ausgeübt wird (durch eine Feder oder einen Aktuator), hebt sich dieses Element vom Sitz ab und Flüssigkeit strömt hindurch. Durch den physischen Kontakt zwischen Ventilkegel und Sitz entsteht das, was Ingenieure als harte Dichtung bezeichnen.

Dieses Design bietet eine außergewöhnliche Leckagekontrolle. Hochwertige 2-Wege-Tellerventile können eine interne Leckage von nahezu Null erreichen, oft weniger als 0,7 cm³/min (etwa 10 Tropfen pro Minute), selbst bei Drücken von bis zu 350 bar oder 5000 psi. Für Anwendungen, bei denen Sie eine Last stunden- oder tagelang ohne Drift halten müssen, gibt es nichts Besseres als ein Tellerventil.

[Bild des Querschnittsdiagramms des Tellerhydraulikventils im Vergleich zum Spulenhydraulikventil]Der kurze Hub des Tellerelements ermöglicht zudem schnelle Reaktionszeiten. Viele direkt wirkende Sitzventile schalten in etwa 50 Millisekunden. Das einfache Design mit weniger beweglichen Teilen führt typischerweise zu einer längeren Lebensdauer und einem geringeren Wartungsaufwand. Premium-Tellerdesigns können eine bidirektionale Abdichtung bieten, d. h. sie blockieren den Durchfluss wirksam, unabhängig davon, aus welcher Richtung der Druck ausgeübt wird.

Design des Schieberventils: Hohe Durchflusskapazität

Schieberventile verfolgen einen anderen Ansatz. Ein zylindrisches Element (die Spule) gleitet in einer präzisionsgebohrten Kammer. Die Spule hat erhabene Abschnitte, sogenannte Stege, und vertiefte Abschnitte, sogenannte Rillen. Während sich die Spule bewegt, blockieren diese Merkmale entweder die Anschlüsse oder verbinden sie über interne Durchgänge.

Die grundlegende Einschränkung von Schieberventilen ist die Spielleckage. Zwischen der Spule und der Bohrung muss ein kleiner Spalt vorhanden sein, damit sich die Spule frei bewegen kann, und durch diesen Spalt tritt unweigerlich Flüssigkeit aus. Doch was Schieberventile an Dichtigkeit verlieren, gewinnen sie an Durchflusskapazität.

Jüngste Innovationen haben die Durchflussfähigkeit von Schieberventilen erheblich verbessert. Durch die Gestaltung mehrerer interner Strömungswege innerhalb des Ventilkörpers und der Spulennuten haben Hersteller Möglichkeiten gefunden, die Durchflusskapazität zu vervielfachen, ohne den Spulendurchmesser zu vergrößern. Einige fortschrittliche pilotgesteuerte 2-Wege-Ventile in Schieberbauweise bewältigen jetzt Durchflüsse von bis zu 1.100 Litern pro Minute und halten dabei das Ventilgehäuse einigermaßen kompakt.

Diese strukturelle Innovation ist wichtig, da eine Erhöhung des Durchflusses traditionell einen größeren Durchmesser der Spule bedeutete. Größere Spulen erfordern mehr Kraft zum Bewegen und eine komplexere Bearbeitung. Durch den Mehrpfad-Ansatz können Sie Standard-Fertigungsgeräte verwenden und gleichzeitig den Nenndurchfluss erheblich verbessern. Für Anwendungen wie die schnelle Pumpenentladung in Hochleistungshydrauliksystemen sind Schieberventile aufgrund dieser Durchflusskapazität die einzig praktische Wahl.

| Leistungsfaktor | Tellerventil | Spulenventil |

|---|---|---|

| Interne Leckage | Nahe Null (<0,7 cm³/min bei 350 bar) | Mäßig (Spielleck vorhanden) |

| Dichtungsmechanismus | Harter Körperkontakt mit dem Sitz | Präzise Spielpassung |

| Maximale Durchflusskapazität | Begrenzt durch die Ventilkegelgröße | Sehr hoch (bis zu 1.100+ L/min bei Multi-Path-Design) |

| Reaktionsgeschwindigkeit | Anforderungen an die Flüssigkeitsreinheit | Schnell, aber abhängig von der Betätigungskraft |

| Lebensdauer | Lang (weniger Verschleiß) | Gut (erfordert saubere Flüssigkeit) |

| Beste Anwendungen | Lasthaltung, Akkumulatortrennung, leckagefreie Schaltungen | Leckstrom messen, interne Komponenten prüfen |

Die Wahl zwischen Teller- und Spulendesign ist ein klassischer technischer Entscheidungspunkt. Wenn es bei Ihrer Anwendung um die statische Hochdruckhaltung geht (z. B. hydraulische Klemmung oder Speicherisolierung), ist die leckagefreie Eigenschaft eines Tellerventils von entscheidender Bedeutung. Wenn Sie jedoch ein dynamisches Umschalten bei hohem Durchfluss benötigen (z. B. eine schnelle Entlastung der Pumpe), wird die Durchflusskapazität eines Schieberventils zur entscheidenden Anforderung.

Wie diese Ventile betrieben werden: Betätigungsmethoden

Ein hydraulisches 2-Wege-Wegeventil benötigt Kraft, um die Position zu ändern. Die Methode, mit der Sie diese Kraft erzeugen, hat erheblichen Einfluss auf die Reaktionsgeschwindigkeit, die Druckkapazität und die Zuverlässigkeit des Ventils. Zwei elektrische Betätigungsansätze dominieren industrielle Anwendungen.

Direktwirkende Magnetventile

Bei einem direktwirkenden Design zieht eine elektromagnetische Spule an einem Anker, der direkt mit dem Ventilelement verbunden ist. Wenn Sie die Spule mit Strom versorgen, bewegt die Magnetkraft sofort den Teller oder die Spule.

Der Hauptvorteil ist die Geschwindigkeit. Direkt wirkende 2-Wege-Ventile reagieren normalerweise innerhalb von etwa 50 Millisekunden ab dem Moment, in dem Sie Strom anlegen. Ebenso wichtig ist, dass diese Ventile für den Betrieb nicht vom Systemdruck abhängig sind. Sie arbeiten zuverlässig beim Systemstart oder unter Niederdruckbedingungen. Für sicherheitskritische Funktionen wie Speicherentladekreise können direktwirkende Sitzventile über eine Feder zurückgestellt werden, was bedeutet, dass sie bei einem Stromausfall automatisch in eine sichere Position zurückkehren, ohne dass ein Mindesthydraulikdruck erforderlich ist.

Jüngste Entwicklungen in der Low-Power-Magnetventil-Technologie (LPSV) haben die Effizienzlandschaft verändert. Herkömmliche Magnetventile verbrauchen möglicherweise kontinuierlich 10–20 Watt. Moderne LPSV-Designs haben den Stromverbrauch auf nur 1,4 Watt reduziert, wobei einige Spezialgeräte sogar 0,55 Watt erreichen.

Diese Leistungsreduzierung bringt mehrere praktische Vorteile mit sich. Ein geringerer Stromverbrauch bedeutet eine geringere Wärmeentwicklung, was die Lebensdauer der Spule direkt verlängert und die thermische Belastung von Dichtungen und anderen Komponenten verringert. Bei Nassankerkonstruktionen (bei denen Hydraulikflüssigkeit den Magnetkern umgibt) kann übermäßige Hitze dazu führen, dass bestimmte Flüssigkeiten wie Wasser-Glykol-Mischungen zerfallen und sich Lackablagerungen auf den beweglichen Teilen bilden. Durch die Minimierung der Wärme aus der Quelle bekämpft die LPSV-Technologie diesen langfristigen Abbaumechanismus.

Aus Systemsicht bedeutet eine geringere Leistung auch, dass Sie mehr Ventile über dieselbe Stromversorgung und denselben Steuerkreis betreiben können. In gefährlichen Umgebungen wie Öl- und Gasanwendungen verringert ein reduzierter Stromverbrauch das Risiko von Zündquellen. Viele LPSV-Ventile können die Anforderungen an die Eigensicherheit erfüllen und so die Sicherheitsbewertung in explosionsgefährdeten Bereichen erheblich verbessern.

Vorgesteuerte Magnetventile

Vorgesteuerte Ventile verwenden ein kleines direkt wirkendes Ventil zur Steuerung des Systemdrucks, das dann die Kraft zum Bewegen des Hauptventilelements bereitstellt. Der Magnet muss nur einen winzigen Pilotkegel verschieben. Der Systemdruck, der auf einen Kolben oder eine Spule wirkt, übernimmt die schwere Aufgabe, das Hauptelement zur Durchflussregelung zu bewegen.

[Bild des Diagramms des inneren Aufbaus eines pilotgesteuerten Hydraulikventils]Dieser Ansatz ermöglicht wesentlich höhere Durchfluss- und Druckkapazitäten als direkt wirkende Konstruktionen. Vorgesteuerte hydraulische 2-Wege-Wegeventile können Durchflussmengen von annähernd 1.000 Litern pro Minute oder mehr und Drücke bis zu 500 bar bewältigen. Der Magnet selbst bleibt klein und stromsparend, da er nur die Vorsteuerstufe steuert.

Der Pilotbetrieb bringt jedoch inhärente Kompromisse mit sich. Die Reaktionszeit erhöht sich erheblich, typischerweise auf 100 Millisekunden oder länger. Das Ventil benötigt Zeit, damit sich der Steuerdruck aufbaut und dieser Druck das größere Hauptelement bewegt. Die Konstruktionskomplexität nimmt zu, da jetzt Pilotkanäle vorhanden sind, oft mit kleinen Öffnungen zur Druckregelung. Diese kleinen Durchgänge machen vorgesteuerte Ventile empfindlicher gegenüber Flüssigkeitsverunreinigungen. Ein Partikel, der harmlos durch ein direkt wirkendes Ventil dringen würde, kann eine Pilotöffnung blockieren und die Verschiebung des Hauptventils verhindern.

Vorgesteuerte Ventile erfordern außerdem einen Mindestsystemdruck, um zu funktionieren. Wenn der Druck unter den zum Bewegen des Hauptkolbens erforderlichen Schwellenwert fällt, schaltet das Ventil möglicherweise nicht vollständig oder überhaupt nicht, obwohl die Vorsteuerstufe ordnungsgemäß funktioniert. Diese Abhängigkeit macht sie weniger geeignet für Anwendungen, die einen Betrieb während des Startvorgangs oder in ausfallsicheren Szenarien erfordern, in denen der Systemdruck verloren gehen könnte.

Verwalten dynamischer Reaktionen und Systemschocks

Eine schnelle Ventilreaktion klingt allgemein wünschenswert, bringt aber auch eigene Probleme mit sich. Wenn ein 2-Wege-Ventil innerhalb von 50 Millisekunden schließt, hört es plötzlich auf, Flüssigkeit zu bewegen. Diese schnelle Änderung der Strömungsgeschwindigkeit erzeugt Druckspitzen, manchmal auch Wasserschläge genannt, die Komponenten beschädigen können.

Viele Hersteller bieten mittlerweile Soft-Shift-Mechanismen für hydraulische 2-Wege-Wegeventile an. Durch die Verlängerung der Schaltzeit von 50 ms auf einen Bereich von 150–300 ms glätten diese Mechanismen Drucktransienten. Sie tauschen ein wenig Reaktionsgeschwindigkeit gegen eine deutlich verbesserte Systemstabilität. Die etwas langsamere Verschiebung kann die Nennkapazität des Ventils geringfügig verringern, verhindert jedoch Stoßbelastungen, die die Lebensdauer der Komponenten an anderer Stelle in Ihrem System verkürzen.

| Leistungsfaktor | Direkt wirkend | Pilotbetrieben |

|---|---|---|

| Durchflusskapazität | Begrenzt durch Magnetkraft (typischerweise <300 L/min) | Hoch (kann 1.000 l/min überschreiten) |

| Maximaler Druck | Mäßig | Sehr hoch (bis zu 500 bar) |

| Ansprechzeit | Schnell (~50 ms) | Höchstwahrscheinlich Grundursache |

| Mindestbetriebsdruck | Nicht erforderlich (kann drucklos arbeiten) | Erfordert einen Mindestsystemdruck für die Hauptstufe |

| Strukturelle Komplexität | Einfach (weniger Komponenten) | Komplex (Pilotpassagen, Öffnungen) |

| Kontaminationsempfindlichkeit | Untere | Höher (Pilotdüsen können verstopfen) |

| Anschaffungskosten | Untere | Höher |

| Stromverbrauch | Niedrig (1,4 W bis 20 W, LPSV nur 0,55 W) | Niedrig (nur Pilotphase) |

Die Wahl zwischen direkt wirkenden und vorgesteuerten Ausführungen folgt einer klaren Logik. Für Anwendungen, die eine schnelle Reaktion, Zuverlässigkeit bei Niederdruckbedingungen oder den Betrieb in kontaminierten Umgebungen erfordern, bieten direktwirkende Ventile eine überragende Zuverlässigkeit. Ihre einfachere Konstruktion bedeutet weniger potenzielle Fehlerquellen. Für Anwendungen mit hohem Durchfluss oder hohem Druck, bei denen saubere Flüssigkeiten und ein stabiler Systemdruck vorhanden sind, bieten vorgesteuerte Ventile die erforderliche Kapazität. Bedenken Sie einfach, dass die zusätzliche Komplexität eine strengere Flüssigkeitsfiltration und ausgefeiltere Fehlerbehebungsverfahren erfordert.

Wichtige Leistungsspezifikationen, die Sie kennen müssen

Bei der Auswahl eines hydraulischen 2-Wege-Wegeventils bestimmen mehrere technische Parameter, ob ein Ventil in Ihrer Anwendung funktioniert. Das Verständnis dieser Spezifikationen hilft Ihnen, die Ventilfunktionen an die Systemanforderungen anzupassen.

Druckwerte

2-Wege-Ventile in Industriequalität bewältigen typischerweise kontinuierliche Arbeitsdrücke von bis zu 350 bar (5000 psi). Hochleistungsmodelle erweitern diesen auf 500 bar. Diese Druckwerte gelten für beide Anschlüsse, obwohl die spezifische Installation (wie Sie das Ventil relativ zu den Druckquellen ausrichten) die tatsächlichen Kräfte auf interne Komponenten beeinflusst.

Bei Tellerventilen trägt der Druck tatsächlich zur Abdichtung bei. Ein höherer Druck drückt den Ventilkegel fester gegen seinen Sitz und verringert so die Leckage. Bei Schieberventilen kann ein extrem hoher Druck die Spielleckage erhöhen, obwohl hochwertige Konstruktionen diesen Effekt durch Präzisionsfertigung minimieren.

Durchflusskapazitätsbereich

Der Durchflussbereich für hydraulische 2-Wege-Wegeventile umfasst ein enormes Spektrum. Kleine direkt wirkende Tellerventile können für Präzisionssteuerungsanwendungen möglicherweise nur 1,1 Liter pro Minute verarbeiten. Standard-Industrieanlagen liegen typischerweise im Bereich von 40–80 l/min. Große vorgesteuerte Schieberventile steigern die Kapazität auf 285 l/min oder mehr, mit speziellen Konstruktionen sogar bis zu 1.100 l/min.

Die Durchflusskapazität steht in direktem Zusammenhang mit dem Druckabfall. Wenn der Durchfluss durch ein Ventil zunimmt, führt der Widerstand gegen diesen Durchfluss zu einem Druckverlust. Die Beziehung zwischen Durchflussrate und Druckabfall (die ΔP-Q-Kennlinie) ist für die Ventilleistung von grundlegender Bedeutung. Ein höherer Durchfluss durch eine bestimmte Ventilgröße bedeutet einen höheren Druckabfall, wodurch Energie in Form von Wärme verschwendet wird und der für Ihre Stellantriebe verfügbare Druck verringert wird.

Ingenieure optimieren die Durchflusskanäle, um den Druckabfall bei Nenndurchfluss zu minimieren. Die zuvor erwähnten Mehrwege-Schieberkonstruktionen gehen dieses Problem gezielt an, indem sie den effektiven Durchflussquerschnitt vergrößern, ohne den Ventilkörper zu vergrößern. Überprüfen Sie beim Vergleich von Ventilen immer den Druckabfall bei Ihrer erwarteten Durchflussrate, nicht nur den maximalen Nenndurchfluss.

Interne Leckagespezifikationen

Die interne Leckage misst, wie viel Flüssigkeit durch ein Ventil fließt, wenn es vollständig geschlossen sein sollte. Für 2-Wege-Tellerventile geben die Hersteller typischerweise eine Leckage im Bereich von null bis 9 Tropfen pro Minute bei maximalem Nenndruck an. Hochwertige Sitzventile erreichen weniger als 0,7 cm³/min (ca. 10 Tropfen/Minute) bei 350 bar. Aufgrund dieser nahezu Null-Leckage eignen sie sich ideal für Lasthalteanwendungen, bei denen selbst eine kleine Leckage dazu führen würde, dass ein Hydraulikzylinder mit der Zeit abdriftet.

Aufgrund des Spiels zwischen Schieber und Bohrung lecken Schieberventile naturgemäß stärker. Während die genaue Leckage von Fertigungstoleranzen und Druck abhängt, ist sie immer höher als bei Ventilsitzkonstruktionen. Für Anwendungen, bei denen eine gewisse Leckage akzeptabel ist (z. B. Schaltfunktionen statt Haltefunktionen), tauschen Schieberventile Leckage gegen Durchflusskapazität.

Flüssigkeitskompatibilität und Dichtungsmaterialien

Die von Ihnen verwendete Hydraulikflüssigkeit bestimmt die Auswahl des Dichtungsmaterials, und das Dichtungsmaterial wirkt sich direkt auf die Langlebigkeit des Ventils aus. Die meisten hydraulischen 2-Wege-Wegeventile werden standardmäßig mit Dichtungen geliefert, die für Hydrauliköle auf Erdölbasis ausgelegt sind. Diese verwenden typischerweise Nitrilkautschuk (Buna-N), der eine gute Leistung mit Mineralölen bietet und in einem weiten Temperaturbereich funktioniert.

Wenn Ihr System jedoch Wasser-Glykol-Mischungen, Phosphatesterflüssigkeiten oder biologisch abbaubare Hydraulik verwendet, müssen Sie kompatible Dichtungen angeben. Ventile, die für Phosphatesterflüssigkeiten ausgelegt sind, verwenden beispielsweise EPDM-Dichtungen (Ethylen-Propylen-Dien-Monomer). Der Einbau eines Ventils mit EPDM-Dichtungen in ein Erdöl-Öl-System oder umgekehrt führt zu einer Schwellung oder Verschlechterung der Dichtung und führt zu einem schnellen Ausfall.

Diese Unvereinbarkeit ist absolut. Die Verwendung des falschen Dichtungsmaterials verkürzt nicht nur die Lebensdauer, sondern führt auch zu sofortigen und dauerhaften Schäden. Überprüfen Sie vor der Installation stets den Flüssigkeitstyp und die Kompatibilität der Dichtungen.

Reaktionszeit und Lebensdauer

Die Reaktionszeit misst, wie schnell ein Ventil nach Empfang eines Signals von einer Position in eine andere wechselt. Direkt wirkende Ventile reagieren typischerweise innerhalb von 50 ms, während vorgesteuerte Konstruktionen 100–150 ms oder länger benötigen. Bei Anwendungen mit häufigem Schalten bedeutet eine schnellere Reaktion eine höhere Produktivität.

Die Lebensdauer gibt an, wie viele vollständige Betätigungen ein Ventil durchführen kann, bevor eine Wartung oder ein Austausch erforderlich ist. Hochwertige 2-Wege-Ventile können Millionen von Zyklen bewältigen, die tatsächliche Lebensdauer hängt jedoch stark von der Sauberkeit der Flüssigkeit, der Schwere der Druckzyklen und davon ab, ob das Ventil in der Nähe seiner maximalen Nennwerte arbeitet.

| Spezifikation | Typischer Bereich | Hochleistungssortiment |

|---|---|---|

| Maximaler Arbeitsdruck | 350 bar (5000 psi) | Bis zu 500 bar (7250 psi) |

| Durchflusskapazität | 1,1 ist 285 l/min | Bis zu 1.100 L/min (Sonderausführungen) |

| Interne Leckage (Poppet) | 0 bis 9 Tropfen/Minute bei maximalem Druck | <0,7 cm³/min (<10 Tropfen/min) |

| Reaktionszeit (direkt wirkend) | ~50 ms | ~30-50 ms |

| Reaktionszeit (pilotgesteuert) | ~100-150 ms | Variiert je nach Pilotschaltungsdesign |

| Betriebstemperaturbereich | -20°C bis +80°C | -40°C bis +120°C (mit Spezialdichtungen) |

| Anforderungen an die Flüssigkeitsreinheit | ISO 4406 19/17/14 | ISO 4406 18/16/13 oder besser |

Gemeinsame Anwendungen in allen Branchen

Das hydraulische 2-Wege-Wegeventil kommt in praktisch jedem Hydrauliksystem vor, aber bestimmte Anwendungen stellen seine Fähigkeiten besonders zur Schau.

Bau- und Schwermaschinen

Entscheiden Sie sich zwischen Plattenmontage- und Kartuschenausführung. Plattenmontierte Ventile werden mit standardisierten Anschlussmustern (z. B. NFPA-Größen D03, D05, D07) an eine Unterplatte geschraubt. Sie ermöglichen einen einfachen Austausch und eine Standardisierung über alle Gerätelinien hinweg. Patronenventile werden in Verteilerblöcke eingeschraubt, was eine kompaktere Integration ermöglicht, aber ein individuelles Verteilerdesign erfordert.

Für mobile Geräte verwenden Hersteller zunehmend 2-Wege-Ventile im Patronenstil, die in kundenspezifischen Verteilern installiert sind. Dieser Ansatz eliminiert externe Rohrleitungen, reduziert Leckstellen und ermöglicht kompaktere Maschinenkonstruktionen. Die Ventile können den Auslegerhub, die Schaufelneigung oder das Ausfahren des Stabilisators steuern, wobei mehrere Funktionen von einer elektronischen Steuerung koordiniert werden.

Industrielle Fertigung und Automatisierung

Hydraulische Pressen, Spritzgussmaschinen und automatisierte Montagesysteme verwenden 2-Wege-Ventile zur präzisen Steuerung von Press-, Klemm- und Positionierungsvorgängen. Hier kommt es vor allem auf Wiederholgenauigkeit und Reaktionsgeschwindigkeit an. Ein Ventil, das eine Spannvorrichtung steuert, kann Hunderte von Malen pro Tag zyklisch laufen und muss eine konstante Kraft und Zeitsteuerung aufrechterhalten.

Bei diesen Anwendungen bieten direktwirkende hydraulische 2-Wege-Wegeventile in Tellerbauweise die beste Kombination aus Ansprechgeschwindigkeit und Haltevermögen. Die geringe Leckage hält die Klemmen auch bei langen Bearbeitungsvorgängen fest, während die schnelle Reaktion die Zykluszeit verkürzt. Durch die Integration von Positionsschaltern oder Sensoren wird bestätigt, dass sich das Ventil bewegt hat, sodass das Steuerungssystem jeden Schritt in der Fertigungssequenz überprüfen kann.

Reaktionszeit (direkt wirkend)

Einige Anwendungen erfordern, dass ein 2-Wege-Ventil den Druck über längere Zeiträume ohne Drift hält. In diese Kategorie fallen hydraulische Klemmen, Fahrzeughebebühnen und schwebende Lasten. Hier sind selbst kleine Leckagen nicht akzeptabel, da sie mit der Zeit ein Kriechen ermöglichen.

Bei diesen Anwendungen dominieren 2-Wege-Tellerventile. Dank ihrer nahezu Null-Leckage bleibt die Position stunden- oder tagelang ohne Stromverbrauch erhalten. Viele Konstruktionen sind normalerweise geschlossen, sodass ein Stromausfall dazu führt, dass das Ventil schließt und die Last sicher aufrechterhält.

Akkumulatorenkreise verwenden 2-Wege-Ventile zum Laden, Isolieren oder Entladen von Akkumulatoren. Beim Herunterfahren des Systems kann ein 2-Wege-Ventil einen geladenen Akkumulator isolieren und so die gespeicherte Energie für den nächsten Start bewahren. Oder das Ventil kann den Druckspeicher zur sicheren Wartung entladen. Die Fähigkeit zur bidirektionalen Abdichtung stellt sicher, dass der Druckspeicher isoliert bleibt, unabhängig davon, ob der Druck auf der Druckspeicherseite oder auf der Systemseite höher ist.

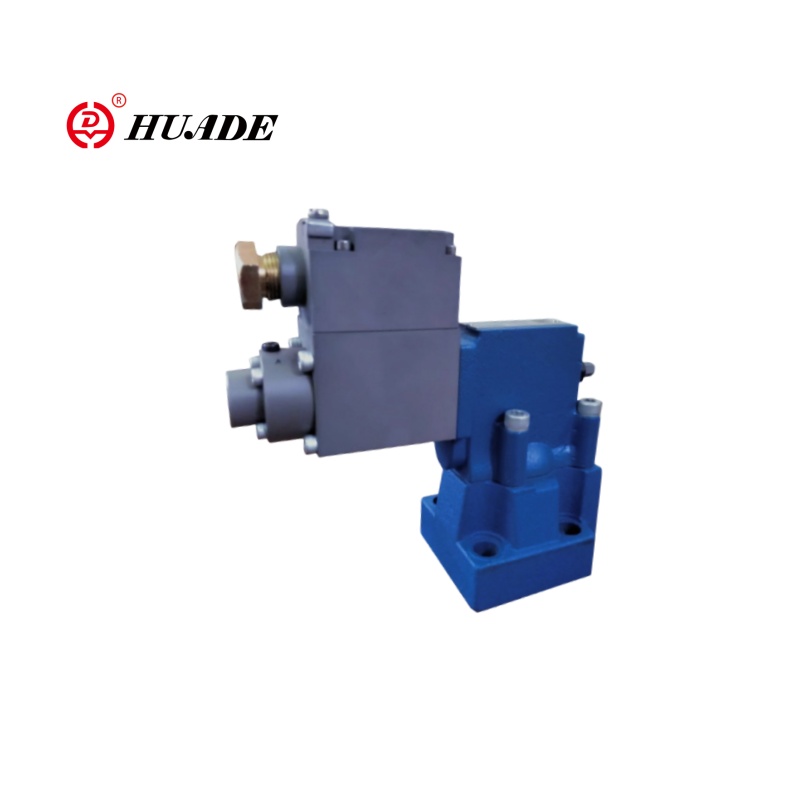

Integration von Patronenventilen in komplexe Systeme

Moderne Hydrauliksysteme verwenden zunehmend 2-Wege-Ventile in Patronenbauweise, die direkt in Verteilerblöcke eingeschraubt werden. Dieser Ansatz bietet mehrere Vorteile. Durch die Integration mehrerer Ventile in einem Verteiler entfallen externe Schläuche und Anschlüsse, wodurch potenzielle Leckpfade reduziert und die Installation vereinfacht werden. Das kompakte Design passt besser in mobile Geräte mit begrenztem Platzangebot.

Patronenventile ermöglichen auch sogenannte Brückenschaltungen. Durch die Platzierung einzelner 2-Wege-Ventile an jedem Anschluss eines Zylinders (Anschlüsse A und B) erhalten Sie eine unabhängige Kontrolle über jeden Durchflussweg. Diese Konfiguration ermöglicht eine präzise Zu- und Abflusssteuerung, Schwimmerfunktionen und sogar Motorsteuerung, alles mit einfachen 2-Wege-Ventilen, kombiniert in verschiedenen Schaltmustern.

Das Haupthindernis für die breitere Einführung von Patronenventilen waren die Kosten, insbesondere bei kleinen bis mittleren Größen (DN10 mm, DN16 mm, DN25 mm). Herkömmliche Patronenkonstruktionen erfordern eine komplexe Bearbeitung der Abdeckplatte, einschließlich zahlreicher schräg gebohrter Löcher. Aktuelle Innovationen konzentrieren sich auf die Neugestaltung dieser Abdeckplatten mit einfacherer Geometrie und die Verwendung kombinierter Stopfenbaugruppen, um die meisten Anforderungen an schräge Löcher zu beseitigen. Diese strukturelle Vereinfachung senkt die Herstellungskosten und macht 2-Wege-Ventile in Patronenausführung in mehr Anwendungen konkurrenzfähig gegenüber herkömmlichen plattenmontierten Konstruktionen.

[Bild des hydraulischen Patronenventil-Verteilerblocks]Auswahlrichtlinien für Ihre Bewerbung

Um das richtige hydraulische 2-Wege-Wegeventil auszuwählen, müssen die Ventileigenschaften an Ihre spezifischen Anforderungen angepasst werden. Ein systematischer Ansatz verhindert sowohl eine Überspezifikation (die Geld verschwendet) als auch eine Unterspezifikation (die zu Fehlern führt).

Beginnen Sie mit den Funktionsanforderungen

Definieren Sie zunächst, was das Ventil leisten soll. Handelt es sich um eine einfache Ein-Aus-Schaltfunktion, bei der eine gewisse Leckage akzeptabel ist? Oder müssen Sie eine Last ohne Drift halten? Muss das Ventil in Millisekunden reagieren oder ist eine halbe Sekunde akzeptabel?

Für reine Schaltanwendungen wie das Aktivieren oder Umgehen eines Stromkreises funktionieren entweder Teller- oder Spulendesigns. Wählen Sie basierend auf Durchflusskapazität und Kosten. Für die Lasthaltung, die Speicherisolierung oder andere Anwendungen, bei denen es auf Leckagefreiheit ankommt, ist ein hydraulisches 2-Wege-Wegeventil in Tellerbauweise zwingend erforderlich.

Berechnen Sie die Durchfluss- und Druckanforderungen

Bestimmen Sie die maximale Durchflussrate, die das Ventil durchlassen muss, und den maximalen Druck, dem es standhalten muss. Berücksichtigen Sie immer einen Sicherheitsspielraum. Wenn Ihr Zylinder während des Betriebs mit Höchstgeschwindigkeit 45 l/min benötigt, geben Sie ein Ventil an, das für mindestens 60–70 l/min ausgelegt ist, um einen Druckabfall zu berücksichtigen und einen kontinuierlichen Betrieb mit maximaler Kapazität zu vermeiden.

Zu den Druckanforderungen zählen sowohl der normale Betriebsdruck als auch der potenzielle Stoßdruck. Bei mobilen Geräten können Druckspitzen durch plötzliches Anhalten oder Stöße den Normaldruck um 50 % oder mehr überschreiten. Ihr Ventil muss diese Transienten ohne Schaden überstehen.

Bewerten Sie Umweltfaktoren

Wenn bei einem hydraulischen 2-Wege-Wegeventil eine Fehlfunktion auftritt, überprüfen Sie zunächst die elektrischen Probleme. Das hört sich einfach an, löst aber die meisten Probleme schneller und kostengünstiger als eine mechanische Inspektion.

Raue Umgebungen bevorzugen einfachere, robustere Designs. Direkt wirkende Sitzventile mit minimalen externen Komponenten und guten Schutzarten (IP) überstehen bessere Bedingungen in staubigen, schmutzigen oder nassen Umgebungen. Vorgesteuerte Ventile mit externen Ablassleitungen und komplexen Anschlüssen sind möglicherweise anfälliger.

Flüssigkeitsreinheit ist nicht optional

Dieser Punkt verdient Hervorhebung: Die Sauberkeit der Flüssigkeit bestimmt mehr als jeder andere Einzelfaktor die Lebensdauer des Ventils. Der Industriestandard ISO 4406 für Sauberkeit legt die Anzahl der Partikel in verschiedenen Größenbereichen fest. Die meisten hochwertigen 2-Wege-Ventile erfordern ISO 4406 18/16/13 oder besser.

Das bedeutet, dass in einer 100-ml-Flüssigkeitsprobe nicht mehr als 1.300 bis 2.500 Partikel größer als 4 Mikrometer, 160 bis 320 Partikel größer als 6 Mikrometer und 20 bis 40 Partikel größer als 14 Mikrometer vorhanden sein dürfen. Das hört sich nach kleinen Zahlen an, aber in kontaminierten Systemen können die Partikelzahlen 10 bis 100 Mal höher sein.

Eine effektive Wartung konzentriert sich auf Systemfaktoren und nicht auf einzelne Komponenten. Halten Sie die Flüssigkeitsreinheit durch ordnungsgemäße Filterung aufrecht. Standardempfehlungen erfordern eine Vollstromfiltration mit einer absoluten Filterfeinheit von 10 Mikrometern oder feiner. Bei Systemen mit vorgesteuerten Ventilen oder Servoventilen kann eine 3-Mikron-Filtration erforderlich sein.

Die Installation einer angemessenen Filterung und die Aufrechterhaltung der Flüssigkeitsreinheit wird nicht nur empfohlen, sondern ist auch von wesentlicher Bedeutung für die Lebensdauer jedes hydraulischen 2-Wege-Wegeventils.

Integrations- und Installationsformular

Entscheiden Sie sich zwischen Plattenmontage- und Kartuschenausführung. Plattenmontierte Ventile werden mit standardisierten Anschlussmustern (z. B. NFPA-Größen D03, D05, D07) an eine Unterplatte geschraubt. Sie ermöglichen einen einfachen Austausch und eine Standardisierung über alle Gerätelinien hinweg. Patronenventile werden in Verteilerblöcke eingeschraubt, was eine kompaktere Integration ermöglicht, aber ein individuelles Verteilerdesign erfordert.

Bei Neukonstruktionen oder Großserienfertigung spart die Kartuschenintegration Platz und Gewicht. Für Nachrüstungs- oder Wartungssituationen bieten plattenmontierte Ventile eine einfachere Wartung ohne spezielle Verteilerblöcke.

Berücksichtigen Sie zukünftige Diagnoseanforderungen

Moderne Systeme profitieren von einer integrierten Diagnose. Einige 2-Wege-Ventile verfügen über Positionsschalter, die bestätigen, wann das Ventil geschaltet hat. Andere sind mit Näherungssensoren ausgestattet oder integrieren elektronische Diagnosefunktionen in den Magnettreiber. Diese Funktionen sind anfangs teurer, verkürzen jedoch die Fehlerbehebungszeit erheblich, wenn Probleme auftreten.

Bei großen Geräten oder kritischen Systemen übersteigen die Kosten einer ungeplanten Abschaltung die Prämie für diagnosefähige Ventile bei weitem. Durch die Möglichkeit, die Ventilposition aus der Ferne zu überprüfen oder eine frühzeitige Warnung vor einer Spulenverschlechterung zu erhalten, werden kostspielige Ausfälle vermieden.

Best Practices für Fehlerbehebung und Wartung

Branchendaten zeigen, dass die meisten gemeldeten Ventilausfälle tatsächlich auf Systemprobleme und nicht auf Komponentendefekte zurückzuführen sind. Das Verständnis dieser Realität verändert Ihren Wartungsansatz.

Beginnen Sie mit der elektrischen Diagnose

Wenn bei einem hydraulischen 2-Wege-Wegeventil eine Fehlfunktion auftritt, überprüfen Sie zunächst die elektrischen Probleme. Das hört sich einfach an, löst aber die meisten Probleme schneller und kostengünstiger als eine mechanische Inspektion.

Verwenden Sie ein Multimeter, um die Spannung an den Magnetklemmen während des vorgesehenen Betriebs zu überprüfen. Steuerungssysteme können Fehler entwickeln, die verhindern, dass Spannung das Ventil erreicht, obwohl alles normal erscheint. Messen Sie den Spulenwiderstand und vergleichen Sie ihn mit den Herstellerangaben. Eine Spule kann offen (unendlicher Widerstand) oder teilweise kurzgeschlossen (geringer Widerstand) ausfallen, und beide Bedingungen verhindern den normalen Betrieb.

Moderne Geräte verfügen häufig über Sicherheitsverriegelungssysteme, die den Ventilbetrieb unter bestimmten Bedingungen verhindern. Ein Ventil hat möglicherweise die richtige Spannung, funktioniert aber trotzdem nicht, weil eine Verriegelung dies verhindert. Überprüfen Sie die Maschinensteuerung auf Fehlercodes oder Fehleranzeigen, bevor Sie von einem Ventilausfall ausgehen.

Überprüfen Sie die hydraulische Funktion

Nachdem Sie die Stromversorgung bestätigt haben, testen Sie die mechanische Funktion des Ventils. Wenn Ihr Ventil über eine Handbetätigung verfügt, verwenden Sie diese, um das Ventil mechanisch zu verschieben und gleichzeitig den Systemdruck zu überwachen. Dadurch werden elektrische Betätigungsprobleme von hydraulischen Problemen getrennt.

Messen Sie den Druck an beiden Ventilanschlüssen unter verschiedenen Betriebsbedingungen. Einige verschlissene Ventile funktionieren nur bei hohem Druck, da sich das Innenspiel vergrößert hat. Tests über den gesamten Druckbereich zeigen, ob das Ventil den Spezifikationen entspricht oder ausgetauscht werden muss.

Untersuchen Sie den Flüssigkeitszustand

Dunkles, trübes oder milchiges Hydrauliköl weist auf ernsthafte Probleme hin. Dunkles Öl deutet auf Überhitzung oder Oxidation hin. Milchiges Aussehen bedeutet Wasserverunreinigung. Beide Zustände führen zu beschleunigtem Ventilverschleiß und müssen vor dem Austausch von Ventilen behoben werden.

Überprüfen Sie den Systembehälter und die Filter. Wenn die Filter verstopft sind oder der Ölstand niedrig ist, liegt das Hauptproblem im Flüssigkeitsmanagement und nicht im Ventilversagen. In vielen Anleitungen zur Fehlerbehebung wird empfohlen, den Ölzustand vor jeder internen Ventilinspektion zu überprüfen, da verunreinigte oder beschädigte Flüssigkeit Symptome hervorruft, die genau wie ein Ventilausfall aussehen.

Interne Inspektion und Reinigung

Erst wenn elektrische und Flüssigkeitsprobleme ausgeschlossen sind, sollten Sie eine interne Ventilinspektion in Betracht ziehen. Wenn Sie ein hydraulisches 2-Wege-Wegeventil zerlegen müssen, arbeiten Sie in einer sauberen Umgebung und achten Sie genau auf den Zustand der Komponenten.

Suchen Sie nach Lackablagerungen auf der Spule oder dem Ventilkegel. Diese braunen oder bernsteinfarbenen Beschichtungen entstehen durch durch Hitze zersetzte Flüssigkeit und treten häufig bei Nassanker-Solenoidkonstruktionen auf, bei denen die Spule das umgebende Öl erhitzt. Lack kann zum Anhaften oder langsamen Ansprechen führen, selbst wenn keine Abnutzung sichtbar ist.

Untersuchen Sie die Dichtungen auf Beschädigung, Schwellung oder Verhärtung. Dichtungsprobleme weisen häufig auf eine Flüssigkeitsunverträglichkeit oder eine zu hohe Temperatur hin. Überprüfen Sie die Vorsteuerkanäle und Öffnungen in vorgesteuerten Ventilen auf Verstopfung. Selbst eine teilweise blockierte Pilotdüse kann die ordnungsgemäße Schaltung der Hauptstufe verhindern.

Häufige Fehlermodi und Grundursachen

Bestimmen Sie die maximale Durchflussrate, die das Ventil durchlassen muss, und den maximalen Druck, dem es standhalten muss. Berücksichtigen Sie immer einen Sicherheitsspielraum. Wenn Ihr Zylinder während des Betriebs mit Höchstgeschwindigkeit 45 l/min benötigt, geben Sie ein Ventil an, das für mindestens 60–70 l/min ausgelegt ist, um einen Druckabfall zu berücksichtigen und einen kontinuierlichen Betrieb mit maximaler Kapazität zu vermeiden.

Ein subtiler Fehlermodus ist die thermische Verschlechterung bei Nassankerkonstruktionen. Da die Flüssigkeit durch Hitze zerfällt, sammelt sich nach und nach Lack an. Das Ventil arbeitet weiterhin, reagiert jedoch zunehmend langsamer. Bis der Ausfall offensichtlich wird, haben sich erhebliche Ablagerungen gebildet. Dieser Fehlermodus ist einer der Gründe, warum die Low-Power-Magnetventil-Technologie (LPSV) so wichtig ist. Durch die Reduzierung der Wärmeerzeugung von 10–20 Watt auf 1–2 Watt verhindern LPSV-Designs die thermischen Wechselwirkungen, die zur Lackbildung führen.

Strategie zur vorbeugenden Wartung

Eine effektive Wartung konzentriert sich auf Systemfaktoren und nicht auf einzelne Komponenten. Halten Sie die Flüssigkeitsreinheit durch ordnungsgemäße Filterung aufrecht. Standardempfehlungen erfordern eine Vollstromfiltration mit einer absoluten Filterfeinheit von 10 Mikrometern oder feiner. Bei Systemen mit vorgesteuerten Ventilen oder Servoventilen kann eine 3-Mikron-Filtration erforderlich sein.

Überwachen Sie die Flüssigkeitstemperatur und verhindern Sie eine Überhitzung. Die meisten Hydrauliksysteme sollten bei einer Temperatur unter 60 °C (140 °F) betrieben werden. Höhere Temperaturen beschleunigen die Oxidation und den Dichtungsabbau. Wenn Ihr System ständig heiß läuft, führt eine Erhöhung der Wärmetauscherkapazität oder eine Reduzierung der Systemverluste langfristig zu besseren Ergebnissen als ein häufiger Austausch von Komponenten.

Planen Sie die Probenahme und Analyse von Flüssigkeiten. Ölanalyselabore können Verschleißmetalle, Verunreinigungen und Flüssigkeitsverschlechterungen erkennen, bevor sie zu Ausfällen führen. Die Trendanalyse im Laufe der Zeit deckt sich entwickelnde Probleme auf, während Sie noch Zeit haben, Korrekturmaßnahmen zu ergreifen.

Halten Sie für Ventile in kritischen Anwendungen Ersatzteile bereit und legen Sie Austauschintervalle basierend auf der Anzahl der Zyklen oder Betriebsstunden fest. Ein 2-Wege-Ventil in einer Hochzyklusanwendung kann Millionen von Betätigungen pro Jahr erfordern. Der proaktive Austausch während der geplanten Wartung verhindert unerwartete Ausfälle während der Produktion.

Der Wert der integrierten Diagnostik

Positionsschalter und Sensoren, die in hydraulische 2-Wege-Wegeventile integriert sind, machen aus der Fehlersuche eine datengesteuerte Analyse. Wenn das Steuersystem weiß, ob jedes Ventil wie befohlen geschaltet hat, kann es Fehler bei bestimmten Komponenten sofort eingrenzen.

Für mobile Geräte verwenden Hersteller zunehmend 2-Wege-Ventile im Patronenstil, die in kundenspezifischen Verteilern installiert sind. Dieser Ansatz eliminiert externe Rohrleitungen, reduziert Leckstellen und ermöglicht kompaktere Maschinenkonstruktionen. Die Ventile können den Auslegerhub, die Schaufelneigung oder das Ausfahren des Stabilisators steuern, wobei mehrere Funktionen von einer elektronischen Steuerung koordiniert werden.

| Symptom | Höchstwahrscheinlich Grundursache | Diagnostischer Ansatz |

|---|---|---|

| Ventil schaltet nicht | Kein Strom zum Magnetventil | Messen Sie die Spannung an den Magnetklemmen mit einem Multimeter |

| Ventil schaltet langsam | Lackablagerungen, verschmutzter Pilotkreislauf, niedriger Systemdruck (Pilotventile) | Überprüfen Sie den Flüssigkeitszustand, testen Sie die Handhilfsbetätigung und messen Sie den Steuerdruck |

| Interne Leckage zu groß | Abgenutzte Dichtflächen, beschädigte Dichtungen, Verschmutzung am Tellersitz | Leckstrom messen, interne Komponenten prüfen |

| Externe Leckage | Dichtungsversagen aufgrund von Flüssigkeitsunverträglichkeit oder Verschleiß | Stellen Sie sicher, dass der Flüssigkeitstyp mit dem Dichtungsmaterial übereinstimmt, und prüfen Sie den Zustand der Dichtung |

| Inkonsistenter Betrieb | Verunreinigte Flüssigkeit, Probleme mit der elektrischen Verbindung, Probleme mit dem Verriegelungssystem | Proben und testen Sie die Flüssigkeitsreinheit, überprüfen Sie alle elektrischen Verbindungen und überprüfen Sie die Logik des Steuerungssystems |

| Überhitzung der Spule | Falsche Spannung, zu hohe Einschaltdauer, verstopfte Kühlkanäle | Bestätigen Sie die Versorgungsspannung, messen Sie den Arbeitszyklus und prüfen Sie, ob Schmutz das Magnetgehäuse blockiert |

Die wichtigste Erkenntnis für eine effektive Wartung ist das Verständnis, dass ein hydraulisches 2-Wege-Wegeventil innerhalb eines Systems funktioniert. Wenn man sich nur auf das Ventil konzentriert und dabei Probleme mit der Flüssigkeitsqualität, der Stromversorgung oder dem Systemdesign außer Acht lässt, kommt es zu wiederholten Ausfällen. Die zuverlässigsten Systeme kombinieren hochwertige Komponenten mit diszipliniertem Flüssigkeitsmanagement, ordnungsgemäßem elektrischem Design und proaktiver Überwachung. Wenn all diese Faktoren zusammenpassen, können moderne 2-Wege-Ventile eine Lebensdauer in Jahren und Zyklen in Millionenhöhe erreichen.