Was sind hydraulische Folgeventile und warum sind sie wichtig?

A hydraulisches Folgeventilist eine Druckregelkomponente, die in Systemen mit mehreren Aktuatoren eine strenge Betriebsordnung durchsetzt. Im Gegensatz zu Überdruckventilen, die Systeme vor Überdruck schützen, dienen Sequenzventile als FunktionLogikgatter- Sie blockieren den Durchfluss zu einem Sekundärkreis, bis der Primärkreis einen voreingestellten Druckschwellenwert erreicht.

Stellen Sie sich das so vor: Bei einer Bearbeitung benötigen Sie das Werkstückmit 200 bar Kraft gespanntbevor der Bohrer einrastet. Ein Sequenzventil stellt sicher, dass das Hydrauliksystem nicht physisch mit dem Bohren beginnen kann, bis der Klemmdruck von 200 bar bestätigt ist. Hier geht es nicht nur um das Timing – es geht darumKraftüberprüfung.

Die Kernunterscheidung hier ist für Ingenieure von entscheidender Bedeutung:Positionsbasierte Steuerung(mittels Endschaltern) überprüftWoein Aktuator ist, aberdruckbasierte Steuerung(mittels Folgeventilen) überprüftwie viel Kraftder Aktor tatsächlich erzeugt hat. Bei Anwendungen wie Metallumformung, Schweißvorrichtungen oder Pressvorgängen ist diese Kraftgarantie sowohl für die Sicherheit als auch für die Prozessqualität unabdingbar.

Wie Sequenzventile funktionieren: Der Kraftausgleichsmechanismus

Grundlegendes Funktionsprinzip

Das Zuschaltventil funktioniert unkompliziertKräftegleichgewichtsgleichung:

Wo:

- PA= Eingangsdruck (Primärkreis)

- ASpule= Wirksame Fläche des Ventilkolbens

- FFrühling= Voreingestellte Federkraft

- PAbfluss= Gegendruck in der Ablauf-/Federkammer

Der dreistufige Betriebsablauf:

- Stufe 1 – Aktivierung des Primärkreises:Der Pumpenfluss gelangt in Anschluss A und treibt den primären Aktuator (z. B. einen Spannzylinder) an. Der Hauptschieber des Ventils bleibt geschlossen und blockiert den Durchfluss zu Anschluss B.

- Stufe 2 – Druckaufbau:Wenn der primäre Aktuator seinen Hub beendet oder auf Widerstand stößt, steigt der Druck an Anschluss A. Die auf den Ventilkolben wirkende hydraulische Kraft nimmt proportional zu.

- Stufe 3 – Ventilverschiebung und Freigabe des Sekundärkreises:WannPABeim Erreichen des Öffnungsdrucks (typischerweise 50-315 bar je nach Federeinstellung) verschiebt sich der Kolben gegen die Feder. Dadurch wird ein interner Durchgang geöffnet, der den Fluss von Anschluss A zu Anschluss B umleitet, wodurch dann der sekundäre Aktuator (z. B. ein Vorschubzylinder) aktiviert wird.

Pilotgesteuerte vs. direkt wirkende Designs

Für Anwendungen mit hohem Durchfluss (>100 l/min) verwenden die Herstellerpilotgesteuerte Designsstatt direkt wirkender Typen. Hier ist die technische Begründung:

Bei einem direkt wirkenden Ventil wird der Hauptkolben direkt durch die Feder und den Eingangsdruck gesteuert. Dies erfordert einesehr steife, kraftstarke FederEs ist für die Bewältigung großer Strömungskräfte ausgelegt, wodurch das Ventil sperrig und schwer genau einzustellen ist.

A vorgesteuertes Zuschaltventilverwendet ein zweistufiges Design:

- Eine kleinePilotkegel(gesteuert durch eine einstellbare Feder mit geringer Kraft) erfasst den Druck an Anschluss A

- Wenn der Steuerdruck den Sollwert erreicht, öffnet er sich und baut den Druck in der Steuerkammer des Hauptkolbens ab

- Dadurch kann die viel größere Hauptspule mit minimalem Kraftaufwand verschoben werden

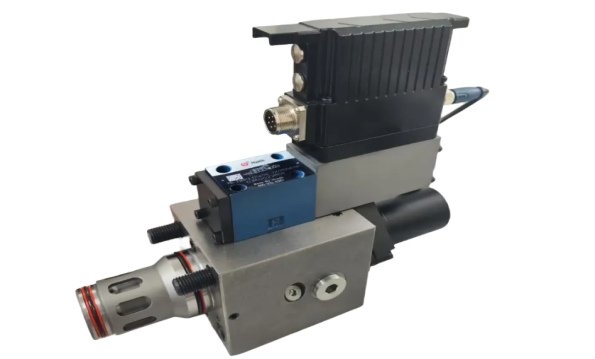

Praktischer Vorteil:Ein vorgesteuertes Ventil kann 600 l/min bei 315 bar bewältigen, während die Druckeinstellung weiterhin über eine handverstellbare Feder erfolgt. Modelle wie dieDZ-L5X-SerieErreichen Sie dies mit Durchflusskapazitäten von NG10 (200 l/min) bis NG32 (600 l/min).

Konfigurationstypen: Variationen des Steuer- und Entwässerungspfads

Das Verhalten eines Zuschaltventils hängt im Wesentlichen davon abĐối với các ứng dụng có lưu lượng cao (>100 L/phút), nhà sản xuất sử dụngUndwo die Federkammer abläuft. Dadurch entstehen vier unterschiedliche Konfigurationen:

| Konfigurationstyp | Steuersignalquelle | Entwässerungspfad | Knackdruckformel | Beste Anwendung |

|---|---|---|---|---|

| Interne Kontrolle, externer Abfluss (am häufigsten) | Druck an Anschluss A (Einlass). | Tank (Y-Anschluss) – fast 0 bar | PSatz= FFrühlingnur | Standardsequenzierung, bei der eine präzise, lastunabhängige Druckeinstellung erforderlich ist |

| Externe Steuerung, externer Abfluss | Druck an Anschluss A (Einlass). | Anschluss B (Auslass) | PSatz= FFrühling+ PB | Anwendungen, bei denen der Hinterdruck PBist stabil und vorhersehbar |

| Externe Steuerung, externer Abfluss | Port X (Fernpilot) | Tank (Y-Anschluss) | PSatzbasierend auf PX | Komplexe Verriegelungsschaltungen, die externe Triggersignale erfordern |

| Externe Steuerung, interner Abfluss | Port X (Fernpilot) | Anschluss B (Auslass) | Komplex - hängt von P abXund PB | Selten – spezielle Anwendungen zum Halten oder Ausbalancieren von Lasten |

Kritische Designregel für externen Abfluss

Monat 9:90 % der Sequenzierungsanwendungen, müssen Sie verwendenExterner Abfluss (Y-Anschluss zum Tank)Konfiguration. Hier ist der Grund:

Wenn Sie fälschlicherweise den internen Ablass verwenden und der nachgeschaltete Kreislauf (Anschluss B) schwankenden Druck hat – sagen wir, er schwankt aufgrund von Laständerungen zwischen 20 und 80 bar –, beträgt Ihr Öffnungsdruck:

Das60 bar SchwungBeim Brechen von Druck wird die gesamte Logik der Kraftüberprüfungssequenz zerstört. Das Ventil könnte bei geringer Last vorzeitig auslösen oder bei starker Last verzögert auslösen. Führen Sie den Y-Abfluss immer direkt zum Tank, es sei denn, im Hydraulikschaltplan ist ein besonderer technischer Grund dokumentiert.

Folgeventil vs. Überdruckventil: Warum Strukturähnlichkeit funktionale Unterschiede verdeckt

Dies ist einer der meistgesuchten Vergleiche – und das aus gutem Grund. Beide Ventile verwenden federbelastete Spulen und reagieren auf Druck. Eine Verwechslung ihrer Rollen kann jedoch zu katastrophalen Fehlern beim Systemdesign führen.

| Merkmal | Sequenzventil | Überdruckventil |

|---|---|---|

| Primäre Funktion | Flussumleitung- Leitet die Flüssigkeit nach dem Druckschwellenwert zum Sekundärkreislauf | Druckbegrenzung- leitet überschüssigen Durchfluss zum Tank ab, um Überdruck zu verhindern |

| Normaler Betriebszustand | Öffnetvorübergehendwird dann geschlossen, nachdem die Sequenz abgeschlossen ist | Öffnetständigwenn das System den Sollwert überschreitet |

| Funktion des Auslassanschlusses (B). | Sendet den Flow anArbeitskreis(nützlicher Fluss) | Sendet den Flow anTank(verschwendete Energie/Wärme) |

| Präzisionsanforderung | Hoch- muss am genauen Kraftprüfpunkt auslösen (±5 bar Toleranz) | Mäßig- muss nur Schäden verhindern (±10-15 bar akzeptabel) |

| Systemrolle | SteuerlogikelementVorschubzylinder:WannAktionen stattfinden | Sicherheitsvorrichtung- verhindertWennBedingungen überschreiten Grenzen |

| Können sie sich gegenseitig ersetzen? | NEIN- Ein Überdruckventil würde ständig Energie verschwenden; Ein Zuschaltventil schützt nicht vor Überdruck | |

Analogie zur realen Welt:

A Überdruckventilist wie ein Überdruckventil an einem Schnellkochtopf – es lässt Dampf ab (in den Abfall), wenn der Druck gefährlich hoch wird.

A Folgeventilist wie eine Sicherheitsverriegelung an einer Drehmaschine – sie verhindert den Start der Spindel, bis bestätigt wird, dass der Futterschutz geschlossen ist. Es ist durchsetzungsfähigBefehl, nicht nur den Druck begrenzen.

Einweg-Zuschaltventile: Lösung des Rückflussproblems

Standard-Zuschaltventile stellen beim Rückhub ein Problem dar: Wenn der Rückfluss des sekundären Stellantriebs durch das Zuschaltventil zurückfließen muss, trifft er auf dasvolle Rissdruckfestigkeit.

Beispiel: Ihr Zuschaltventil ist auf 180 bar eingestellt. Selbst wenn Sie während des Einfahrens nur 20 bar benötigen, um den Zylinder zurückzuziehen, müssten Sie 180 bar überwinden, um den Durchfluss durch das Ventil in umgekehrter Richtung zu erreichen. Dies verursacht:

- Extrem langsame Rückzugsgeschwindigkeiten

- Massive Wärmeentwicklung (Verschwendung von 160 bar × Durchfluss)

- Mögliche Kavitation am Aktuator

Lösung: Integriertes Rückschlagventil

A Einweg-Zuschaltventilbeinhaltet aParalleles Rückschlagventil(manchmal auch als Bypass-Check bezeichnet), der dies ermöglichtfreier Rückflussvon Anschluss B nach Anschluss A. Das Rückschlagventil hat typischerweise einen Öffnungsdruck von nur 0,5–2 bar, was bedeutet:

- Vorwärtsrichtung(A→B): Vollsequenz-Ventillogik gilt (180 bar Knacken)

- Richtung umkehren(B→A): Rückschlagventil umgeht den Hauptkolben (2 bar Knacken)

Das istobligatorischin Kreisen, in denen der sekundäre Aktuator über dasselbe Ventil einfahren muss. Hersteller stellen bereitΔP vs. Durchflusskurvenfür den Rückschlagventilpfad – überprüfen Sie dies bei Ihrer maximalen Rückflussrate, um einen akzeptablen Druckabfall sicherzustellen.

Anwendungsbeispiel: Klemm- und Vorschubschaltung für Bohrmaschinen

Lassen Sie uns eine klassische Anwendung durchgehen, die zeigt, warum Sequenzventile bei Präzisionsarbeiten unersetzlich sind:

Die Forderung

Eine vertikale Bohrmaschine muss:

- Klemmedas Werkstück mitmindestens 150 barGewalt

- BohrenDas Werkstück wird erst nach dem Einspannen überprüft

- Einfahrender Bohrer

- Lösendas Werkstück

Warum die Positionskontrolle hier versagt

Wenn Sie einen Endschalter am Klemmzylinder verwenden würden, würde dieser auslösen, wenn der Zylinder heruntergefahren wirdBerührungenWerkstück - jedoch bevor sich überhaupt eine Spannkraft aufbaut. Ein verzogenes Werkstück oder eine lockere Befestigung würde dazu führen, dass der Bohrer in ein nicht eingespanntes Teil vordringt und Folgendes verursacht:

- Werkstückauswurf (Sicherheitsrisiko)

- Gebrochene Bohrer

- Schrottteile

Design der Sequenzventilschaltung

Komponenten:

- SV1:Zuschaltventil (Sollwert: 150 bar) im Klemmkreis

- Klemmzylinder:50mm Bohrung

- Vorschubzylinder:32mm Bohrung

- Druckentlastung:200 bar (Systemsicherheit)

Betriebslogik:

- Wegeventil bestromt:Der Fluss gelangt durch Anschluss A von SV1 in den Klemmzylinder

- Klemme verlängert:Zylinder fährt bis zum Werkstückkontakt vor. Der Druck an Anschluss A beginnt zu steigen.

- Druckaufbau:Wenn die Klemmkraft 150 bar erreicht (entspricht ~2.950 kg Klemmkraft für 50 mm Bohrung), öffnet sich SV1.

- Vorschubzylinder aktiviert:Der Fluss wird nun zum Anschluss B von SV1 umgeleitet, wodurch der Bohrvorschubzylinder vorgeschoben wird.

- Kraft beibehalten:Die Klemme bleibt während des gesamten Bohrvorgangs mit einem Druck von über 150 bar beaufschlagt.

Die kritische Erkenntnis:Das Systemkann nicht physisch bohrenbis ausreichend Klemmkraft vorhanden ist. Dabei handelt es sich um hardwarebasierte Sicherheit – keine Softwarelogik und kein Sensor kann sie umgehen.

Auswahlkriterien: Passendes Ventil zur Anwendung

1. Druckbereichsspezifikation

Sequenzventile sind in mehreren Druckbereichseinstellungen erhältlich, typischerweise:

- Niedriger Bereich:10-50 bar (sanftes Spannen, empfindliche Teile)

- Mittlerer Bereich:50-100 bar (Generalmontage)

- Hohe Reichweite:100-200 bar (Umformen, Pressen)

- Extra hohe Reichweite:200-315 bar (starkes Stanzen, Schmieden)

Auswahlregel:Wählen Sie ein Ventil, dessenDer Einstellbereich umfasst Ihren Zielsollwert. Wenn Sie 180 bar benötigen, wählen Sie ein Ventil für den Bereich 100–200 bar oder 150–315 bar. Verwenden Sie kein 50–315-bar-Ventil – die Feder ist zu steif für eine Feineinstellung im oberen Bereich.

2. Durchflusskapazität vs. Druckabfall

Das Ventil muss an Ihrem vorbeigehenmaximaler momentaner Durchflussohne übermäßigen Druckabfall. Hersteller stellen bereitQ-ΔP-KurvenZeigt den Druckverlust bei verschiedenen Durchflussraten.

Beispielspezifikation:

- Erforderlicher Durchfluss:120 l/min

- Akzeptabler ΔP:<10 bar (um Energieverschwendung zu minimieren)

- Ausgewähltes Ventil:NG20 (Nennleistung 400 l/min) – liefert 5–6 bar ΔP bei 120 l/min

Häufiger Fehler:Auswahl eines Ventils, dessen Größe genau auf den Nenndurchfluss abgestimmt ist. Dabei wird der Druckabfall ignoriert, der bei hohen Durchflussraten exponentiell zunimmt. Immer Größemindestens 150 % des Nenndurchflussesfür einen reibungslosen Betrieb.

Auf die Präzision der Installationsoberfläche kommt es an.

Hier haben viele Feldausfälle ihren Ursprung. Vorgesteuerte Zuschaltventile habeninterne Öffnungen und Steuerflächenmit so engen Abständen wie5-10 Mikrometer. Noch empfindlicher reagieren die Federkammer-Steuerstellen.

Obligatorische Kontaminationsspezifikation:

- ISO 4406:20/18/15 oder besser

- NAS 1638:Klasse 9 oder besser

Übersetzung: Ihr Hydrauliköl muss Folgendes enthalten:

- Weniger als 20.000 Partikel >4μm pro 100ml

- Weniger als 4.000 Partikel >6μm pro 100ml

- Weniger als 640 Partikel >14 μm pro 100 ml

Praktische Umsetzung:

- Installieren10-Mikron-Absolutfiltration(β₁₀ ≥ 200) auf der Rückleitung

- Verwenden3-Mikron-Filteran Steuerabflussleitungen (bei externem Abfluss)

- ImplementierenÖlanalyse alle 500 Betriebsstunden(Partikelanzahl, Wassergehalt, Viskosität)

Wenn die Kontamination die Grenzwerte überschreitet, ist mit Folgendem zu rechnen:

- Spule klemmt(Ventil öffnet oder schließt nicht)

- Druckdrift(innerer Verschleiß erhöht die Leckage)

- Jagen/Schwingen(unregelmäßiger Pilotbetrieb)

4. Standards für Installationsschnittstellen

Sequenzventile werden montiertUnterplatten oder Verteilergemäß Industriestandards:

| Ventilgröße (NG) | Montagestandard | Schraubengröße | Drehmomentspez | Oberflächenbeschaffenheit erforderlich |

|---|---|---|---|---|

| NG06 | ISO 5781 (D03) | M5 | 6-8 Nm | Ra 0,8 μm |

| NG10 | ISO 5781 (D05) / DIN 24340 | M10 | 65-75 Nm | Ra 0,8 μm |

| NG20/NG25 | ISO 5781 (D07) | M10 | 75 Nm | Ra 0,8 μm |

| NG32 | ISO 5781 (D08) | M12 | 110-120 Nm | Ra 0,8 μm |

Kritische Installationsregel:Die MontageflächeEbenheitstoleranzmuss sein0,01 mm pro 100 mm. Verwenden Sie zur Überprüfung eine präzisionsgeschliffene Oberflächenplatte. Jegliche Verformung führt dazu, dass der O-Ring unter einem Druck von 315 bar austritt, was zu einer externen Leckage führt.

Fehlerbehebung bei häufigen Fehlern

| Symptom | Wahrscheinliche Grundursache | Diagnoseprüfung | Korrekturmaßnahme |

|---|---|---|---|

| Ventil öffnet zu früh (vorzeitiges Schalten) | 1. Federermüdung/Federversagen 2. Falsche Ablaufkonfiguration 3. Erosion der Pilotöffnung |

1. Öffnungsdruck mit Manometer messen 2. Überprüfen Sie, ob der Y-Anschluss zum Tank abfließt 3. Überprüfen Sie die Position der Pilot-Einstellschraube |

1. Federpaket austauschen 2. Auf externen Abfluss umstellen 3. Pilotabschnitt oder Vollventil ersetzen |

| Ventil öffnet nicht (kein Sekundärfluss) | 1. Spule durch Verschmutzung blockiert 3. Verschleiß der Dichtung 3. Einstellung zu hoch eingestellt |

1. Überprüfen Sie die ISO-Reinheit des Öls 2. Pilotenabdeckung entfernen, Öffnung prüfen 3. Überprüfen Sie die Einstellung im Vergleich zur Systemdruckfähigkeit |

1. System reinigen/spülen, Filter austauschen, ggf. Ventil austauschen 2. Ultraschallsaubere Pilotteile 3. Sollwert reduzieren oder Pumpendruck erhöhen |

| Starkes Vibrations-/Rattergeräusch | 2. Montagefläche nachbearbeiten oder läppen 2. Luft in der Steuerkammer 3. Resonanz mit Pumpenpulsation |

1. Länge der Pilotleitungen prüfen (X, Y) 2. System gründlich entlüften 3. Messen Sie die Vibrationsfrequenz im Verhältnis zur Pumpendrehzahl |

1. Kompakte Verteilermontage verwenden, Leitungslänge minimieren 2. Entlüftungsventile an hoch gelegenen Stellen installieren 3. Impulsdämpfer einbauen oder Pumpendrehzahl ändern |

| Die Druckeinstellung verändert sich mit der Zeit | 1. Wärmeausdehnung der Feder 2. Verschleiß verursacht interne Leckage 3. Verschleiß der Dichtung |

1. Überwachen Sie den Druck bei verschiedenen Öltemperaturen 2. Messen Sie die Leckage am Ablassanschluss 3. Auf äußeres Nässen prüfen |

1. Verwenden Sie eine temperaturkompensierte Ausführung oder kontrollieren Sie die Öltemperatur 2. Ersetzen Sie verschlissene Spulen/Bohrungen 3. Ersetzen Sie die Dichtungen durch das richtige Material (NBR für Mineralöl, FKM für Phosphatester). |

| Äußere Leckage an der Montagefläche | 1. O-Ringe beschädigt oder falsches Material 2. Montagefläche nicht flach (>0,01 mm/100 mm) 3. Falsches Schraubendrehmoment |

1. Überprüfen Sie die O-Ringe auf Schnitte und Schwellungen 2. Oberfläche mit Messuhr prüfen 3. Verwenden Sie einen Drehmomentschlüssel, um die Spezifikation zu überprüfen |

1. O-Ringe ersetzen (passen Sie den Flüssigkeitstyp an) 2. Montagefläche nachbearbeiten oder läppen 3. Ziehen Sie die Schrauben sternförmig mit 75 Nm (M10) an |

Das Scheitern der Kontaminationskaskade

Hier ist eine typische Fehlersequenz in industriellen Systemen:

Monat 1–6:Die Ölverschmutzung steigt langsam von ISO 18/16/13 (akzeptabel) auf 21/19/16 (geringfügig). Noch keine Symptome.

Monat 7:Spool beginnt mit der AusstellungHaftreibung(Stick-Slip-Verhalten). Der Drucksollwert wird unregelmäßig – manchmal 175 bar, manchmal 195 bar. Die Produktion meldet „zufällige“ Ablehnungen.

Monat 8:Die Wartung erhöht die Einstellung, um die wahrgenommene „schwache Feder“ auszugleichen. Jetzt auf 210 bar eingestellt. Der Primäraktuator beginnt zu überhitzen (zu hohe Klemmkraft).

Monat 9:Der innere Verschleiß durch Partikel beschleunigt sich. Die Leckage nimmt zu. Das Ventil „jagt“ jetzt – es öffnet und schließt sich schnell und erzeugt hydraulische Stöße. Nachgeschaltete Schläuche beginnen zu versagen.

Monat 10:Katastrophaler Ausfall – Spule klemmt vollständig geöffnet. Keine Reihenfolgekontrolle. Der sekundäre Aktuator wird aktiviert, während der primäre Aktuator drucklos ist. Geräteabsturz oder Werkstückauswurf.

Grundursache: Einmalige Entscheidung, das Filterwechselintervall von 1.000 auf 1.500 Stunden zu verlängern, um „Kosten zu sparen“.

Prävention: Strenge Einhaltung der ISO 20/18/15-Reinheit durch ordnungsgemäße Filterung und vierteljährliche Ölprobenahme.

Wichtige Erkenntnisse für Systemdesigner

- Sequenzventile überprüfen die Kraft, nicht die Position.Verwenden Sie sie, wenn Spannkraft, Anpresskraft oder das Halten der Last sicherheitskritisch sind.

- Externe Ablaufkonfiguration(Y zum Tank) ist für 90 % der Anwendungen zwingend erforderlich, um stabile, lastunabhängige Druckeinstellungen zu erreichen.

- Pilotbetriebene Designssind für Durchflussmengen >100 L/min unerlässlich. Sie bieten eine bessere Einstellbarkeit und geringere Betätigungskräfte als direktwirkende Typen.

- Die Sauberkeit der Flüssigkeiten ist nicht verhandelbar.Geben Sie ISO 20/18/15 an und implementieren Sie eine absolute Filterung von mindestens 10 Mikron. Budget für vierteljährliche Ölanalyse.

- Einwegventile sind nicht optionalin Kreisen, in denen der sekundäre Aktuator durch das Ventil zurückfahren muss. Das integrierte Rückschlagventil verhindert massive Energieverschwendung.

- Größe für 150 % des Nenndurchflussesum den Druckabfall unter 10 bar zu halten. Dies verbessert die Effizienz und reduziert die Wärmeentwicklung.

- 1. Spule durch Verschmutzung blockiertEine verzogene Unterplatte führt unter hohem Druck zum Versagen des O-Rings. Überprüfen Sie die Ebenheit von 0,01 mm/100 mm.

Bei richtiger Auswahl, Installation und Wartung leisten hydraulische Folgeventile jahrzehntelang zuverlässigen Dienst bei der Durchsetzung der Betriebslogik, die automatisierte Systeme sicher und produktiv hält.