Stellen Sie sich vor, Sie könnten mit einem Knopfdruck 50 Tonnen heben oder riesige Baumaschinen millimetergenau steuern. Das ist keine Science-Fiction – es ist die unglaubliche Realität von Hydraulikstationen, die jeden Tag auf der ganzen Welt im Einsatz sind!

Von den gewaltigen Kränen, die die Wolkenkratzer von morgen bauen, bis hin zu den präzisen Roboterarmen, die lebensrettende medizinische Geräte herstellen: Hydraulikaggregate (HPUs) sind die unbesungenen Helden, die unsere moderne Welt antreiben. Diese bemerkenswerten Maschinen wandeln einfache mechanische Energie in unaufhaltsame hydraulische Kraft um und machen so das Unmögliche möglich.

Eine Hydraulikstation – auch hydraulisches Aggregat, HPU-System oder hydraulische Pumpstation genannt – ist weit mehr als nur eine Industrieanlage. Es ist das schlagende Herz unzähliger Industrien, der Kraftmultiplikator, der Menschen Berge versetzen lässt, und das Präzisionswerkzeug, das unsere Zukunft gestaltet.

In diesem umfassenden Leitfaden lüften wir die Geheimnisse hinter diesen technischen Wunderwerken – von grundlegenden Prinzipien bis hin zu bahnbrechenden Innovationen für 2025. Ganz gleich, ob Sie ein angehender Ingenieur, ein neugieriger Student oder ein Profi sind, der sein Wissen vertiefen möchte, Sie werden gleich entdecken, wie hydraulische Stationen die Industrie revolutionieren und Möglichkeiten schaffen, die noch vor Jahrzehnten unmöglich schienen.

- 01Was ist eine Hydraulikstation?

- 02Die Wissenschaft hinter hydraulischen Stationen

- 03Schlüsselkomponenten

- 04Moderne Innovationen (2025)

- 05So funktioniert es: Schritt für Schritt

- 06Arten von Hydraulikstationen

- 07Branchenübergreifende Anwendungen

- 08Wartung und Fehlerbehebung

- 09Zukünftige Trends und Schlussfolgerungen

Steuerungs- und Sicherheitskomponenten

Grundlegende Definition

Eine Hydraulikstation ist ein komplettes Energiesystem, das Flüssigkeit (normalerweise Öl) unter hohem Druck pumpt, um hydraulische Geräte zu betreiben. Es ist wie eine leistungsstarke Wasserpumpe, aber statt Wasser für Ihren Garten zu pumpen, pumpt sie Spezialöl, um schwere Maschinen anzutreiben.

Elektrohydraulische Servosysteme liefern beispiellose Präzision

- Защитить оборудование

- Ein Motor zum Antrieb der Pumpe

- Ein Tank zum Speichern von Hydraulikflüssigkeit

- Ventile zur Steuerung von Durchfluss und Druck

- Filter, um die Flüssigkeit sauber zu halten

Was macht Hydraulikaggregate besonders?

Hydraulikpumpstationen sind in der modernen Industrie allgegenwärtig, weil sie etwas wirklich Außergewöhnliches bieten – unglaubliche Leistung in einem bemerkenswert kompakten Paket. Deshalb revolutionieren diese HPU-Systeme unsere Arbeitsweise:

- Hohe Ausgangsleistung:Eine kleine Hydraulikstation kann genug Kraft erzeugen, um ein Auto anzuheben oder Tonnen von Material zu bewegen.

- Präzise Kontrolle:Bediener können Geschwindigkeit und Kraft mit erstaunlicher Genauigkeit steuern – perfekt für heikle Vorgänge.

- Zuverlässigkeit:Gut gewartete Hydraulikstationen können jahrelang ohne größere Probleme laufen.

- Vielseitigkeit:Eine Hydraulikstation kann mehrere Geräte gleichzeitig antreiben.

- Intelligenz (Feature 2025):Moderne Systeme verfügen heute über Selbstdiagnose-, vorausschauende Wartungs- und Fernüberwachungsfunktionen.

Die Wissenschaft hinter hydraulischen Stationen

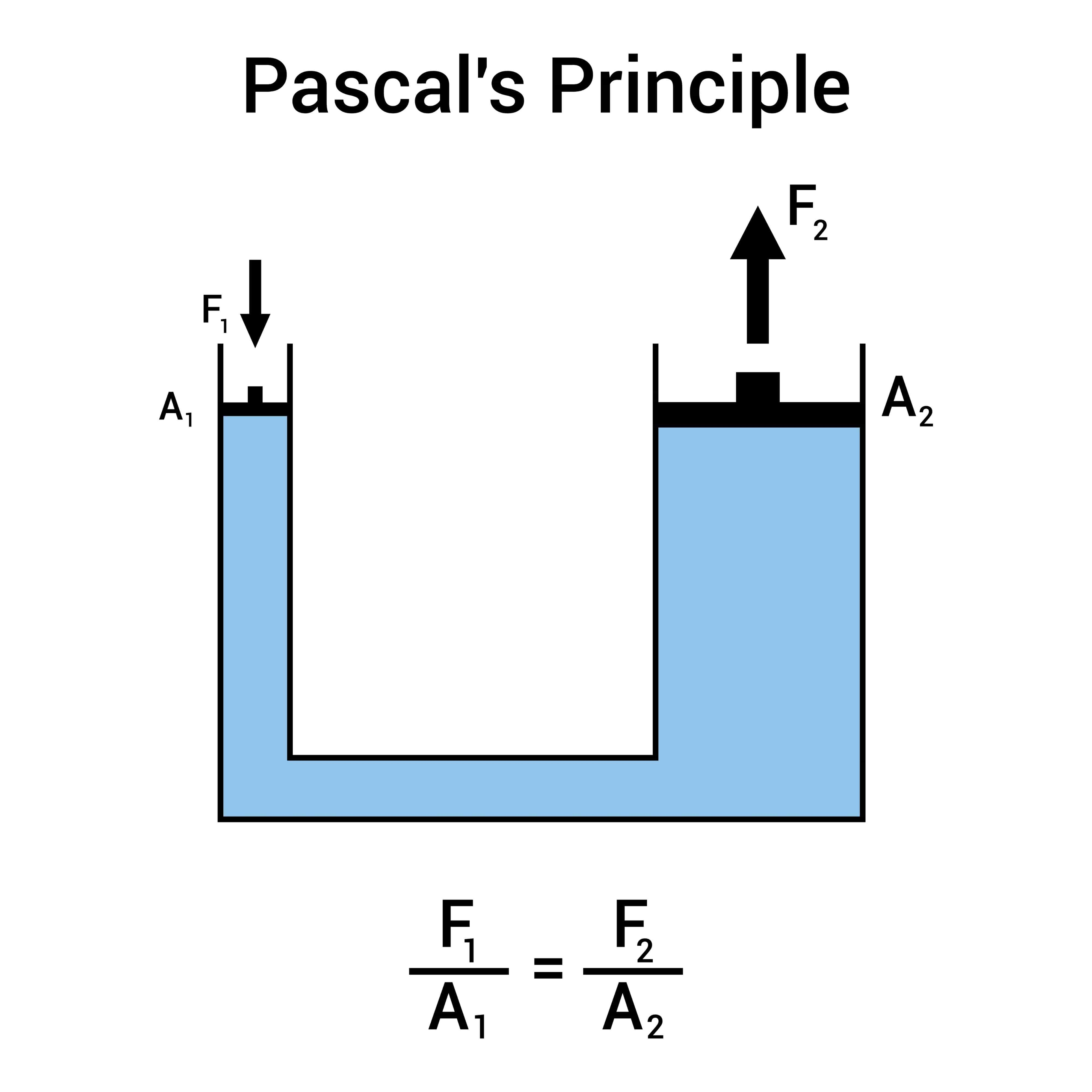

Pascals Gesetz – Die Grundlage

Alle hydraulischen Systeme funktionieren aufgrund des Pascalschen Gesetzes, das im 17. Jahrhundert vom französischen Wissenschaftler Blaise Pascal entdeckt wurde. Dieses Gesetz besagt, dass sich der Druck gleichmäßig in alle Richtungen ausbreitet, wenn man Druck auf eine eingeschlossene Flüssigkeit ausübt (wie Öl in einem geschlossenen System).

Hier ist ein einfacher Weg, es zu verstehen: Stellen Sie sich vor, Sie hätten einen Wasserballon. Wenn Sie einen Teil zusammendrücken, verteilt sich der Druck überall im Ballon gleichmäßig. Hydrauliksysteme nutzen dieses Prinzip zur Kraftübertragung.

Wie Kraft multipliziert wird

Die wahre Magie entsteht, wenn hydraulische Systeme die Kraft vervielfachen. So geht's:

Wenn Sie zwei verbundene Zylinder haben – einen kleinen und einen großen – und Sie den kleinen nach unten drücken, drückt der große mit viel mehr Kraft nach oben. Der Nachteil besteht darin, dass der große Zylinder eine kürzere Strecke zurücklegt.

Aus diesem Grund können hydraulische Wagenheber schwere Autos mit nur einer kleinen Handpumpe anheben!

Eigenschaften von Hydraulikflüssigkeiten

Die in hydraulischen Systemen verwendete Flüssigkeit ist nicht irgendeine Flüssigkeit. Es hat besondere Eigenschaften:

- Nicht komprimierbar:Im Gegensatz zu Luft (die sich leicht komprimieren lässt) lässt sich Hydrauliköl nicht stark komprimieren. Das bedeutet, dass der gesamte Druck, den Sie erzeugen, direkt auf die Arbeit übertragen wird.

- Schmierung:Die Flüssigkeit schmiert außerdem alle beweglichen Teile und reduziert so den Verschleiß.

- Wärmeübertragung:Es hilft dabei, die Wärme von heißen Bauteilen abzuleiten.

- Stabil:Gute Hydraulikflüssigkeit zersetzt sich unter Druck und Hitze nicht so leicht.

Schlüsselkomponenten einer Hydraulikstation

Komponenten zur Stromerzeugung

Hydraulikpumpe

Die Pumpe ist das Herzstück jeder Hydraulikstation. Es saugt Hydraulikflüssigkeit aus dem Tank an und drückt sie unter hohem Druck heraus. Es gibt drei Haupttypen:

- Zahnradpumpen:Einfach, zuverlässig und erschwinglich. Gut für grundlegende Anwendungen.

- Flügelzellenpumpen:Einfach, zuverlässig und erschwinglich. Gut für grundlegende Anwendungen.

- Kolbenpumpen:Am kraftvollsten und präzisesten. Wird für Schwerlast- und Hochdruckarbeiten verwendet.

Innovation 2025: Moderne Pumpen verfügen zunehmend über eine variable Verdrängung mit elektronischer Steuerung, die eine Echtzeitoptimierung von Durchfluss und Druck basierend auf den tatsächlichen Lastanforderungen ermöglicht.

Elektromotor oder Motor

Dadurch wird die mechanische Kraft zum Betrieb der Pumpe bereitgestellt. Die meisten Hydraulikstationen verwenden Elektromotoren, da diese einfach zu steuern, zu reinigen und zuverlässig sind. Bei tragbaren Geräten sind Benzin- oder Dieselmotoren üblich.

Weiterentwicklung 2025: Frequenzumrichter (VFDs) sind heute in den meisten Industrieanlagen Standard und ermöglichen den Betrieb von Motoren mit optimaler Drehzahl und senken den Energieverbrauch drastisch.

Hydrauliktank (Reservoir)

Der Tank speichert Hydraulikflüssigkeit und dient mehreren Zwecken: der Versorgung der Pumpe, der Abscheidung von Luftblasen, der Kühlung der Flüssigkeit und der Ablagerung von Verunreinigungen. Die Tankgröße entspricht normalerweise dem 2- bis 3-fachen der Fördermenge der Pumpe pro Minute.

Steuerungs- und Sicherheitskomponenten

- Überdruckventil:Eine kritische Sicherheitskomponente. Wenn der Druck zu hoch wird, öffnet sich dieses Ventil automatisch, um Schäden zu vermeiden.

- Wegeventile:Diese steuern, wohin die Flüssigkeit fließt (ausfahren, einfahren oder stoppen).Moderne elektrohydraulische Proportionalventile ermöglichen eine stufenlose Regelung.

- Durchflussregelventile:Regulieren Sie, wie schnell Flüssigkeit fließt, indem Sie die Geschwindigkeit steuern.

- Filter:Entfernen Sie Schmutz, Metallpartikel und Wasser.Intelligente Filtration (2025): Moderne Filter verfügen über Verstopfungssensoren, die den Bediener warnen, bevor die Durchflussbeschränkung problematisch wird.

Fortschrittliche Überwachungs- und Kontrollsysteme

- Manometer und Sensoren:Moderne Systeme kombinieren Messgeräte mit digitalen Wandlern für Echtzeitüberwachung und Sicherheitsauslöser.

- Temperaturüberwachung:Fortschrittliche Systeme bieten Mehrpunkterkennung und vorausschauende Warnungen bei thermischen Problemen.

- Elektronische Steuerungen und SPS:Die meisten Industriestationen verfügen mittlerweile über Industrie 4.0-fähige Steuerungen mit Cloud-Integration zur Fernüberwachung und -optimierung.

Moderne Innovationen in der Hydrauliktechnik (2025)

[Bild des Schemas des elektrohydraulischen Servosystems]Elektrohydraulische Servosysteme

Elektrohydraulische Servosysteme stellen den neuesten Stand der hydraulischen Steuerungstechnologie dar und kombinieren die Leistung der Hydraulik mit der Präzision der elektronischen Steuerung.

Was sind Servohydrauliksysteme?

Ein elektrohydraulisches Servosystem nutzt eine elektronische Rückkopplungssteuerung, um äußerst präzise Positionierung, Kraftsteuerung und Bewegungsprofile zu erreichen. Im Gegensatz zu herkömmlichen Hydrauliksystemen mit einfachen Ein-/Aus-Ventilen passen Servosysteme die Ventilposition kontinuierlich tausende Male pro Sekunde an, um eine exakte Leistung zu erzielen.

Vorteile der Servohydraulik-Technologie

- Extreme Präzision:Positionsgenauigkeit im Mikrometerbereich.

- Programmierbare Leistung:Komplexe Bewegungsprofile speichern und abrufen.

- Energieeffizienz:Verwendet hydraulische Kraft nur, wenn tatsächlich Arbeit ausgeführt wird.

- Bessere Produktqualität:Eine konsistente, wiederholbare Leistung verbessert die Fertigungsergebnisse.

IoT und intelligente Überwachungssysteme

Die Integration der Internet-of-Things-Technologie (IoT) verwandelt Hydraulikstationen von passiven Geräten in intelligente, selbstbewusste Systeme.

- Zustandsüberwachung in Echtzeit:Verfolgt kontinuierlich den Flüssigkeitszustand, den Zustand der Komponenten (Vibration, Reaktionszeiten) und die Betriebsparameter.

- Vorausschauende Wartung:Algorithmen für maschinelles Lernen analysieren Sensordaten, um Komponentenausfälle Tage oder Wochen im Voraus vorherzusagen und so ungeplante Ausfallzeiten um 50–70 % zu reduzieren.

- Integration:Verbindet sich mit ERP- und Produktionssystemen für eine automatisierte Wartungsplanung.

Variable-Frequenz-Antriebstechnologie (VFD).

Frequenzumrichter revolutionieren die Effizienz, indem sie eine präzise Steuerung der Drehzahl von Elektromotoren ermöglichen.

So funktioniert es:Anstatt mit konstanter Geschwindigkeit zu laufen und überschüssigen Durchfluss abzuleiten (Energieverschwendung), passen VFDs die Motorgeschwindigkeit an den tatsächlichen hydraulischen Bedarf an.

Energieeinsparungen:

- Spritzgießmaschinen: 30-60 % Reduzierung

- Hydraulische Pressen: 40–70 % Reduzierung

- Allgemeine Industrieausrüstung: 20–50 % Reduzierung

Hybride hydraulisch-elektrische Systeme

Die neueste Entwicklung im Jahr 2025 ist das Aufkommen von Hybridsystemen, die hydraulische Kraft mit elektrischer Antriebstechnologie kombinieren. Dazu gehören elektrohydraulische Aktuatoren (EHA) und Energierückgewinnungssysteme, die beim Abbremsen Energie gewinnen.

Funktionsweise von Hydraulikstationen: Schritt-für-Schritt-Anleitung

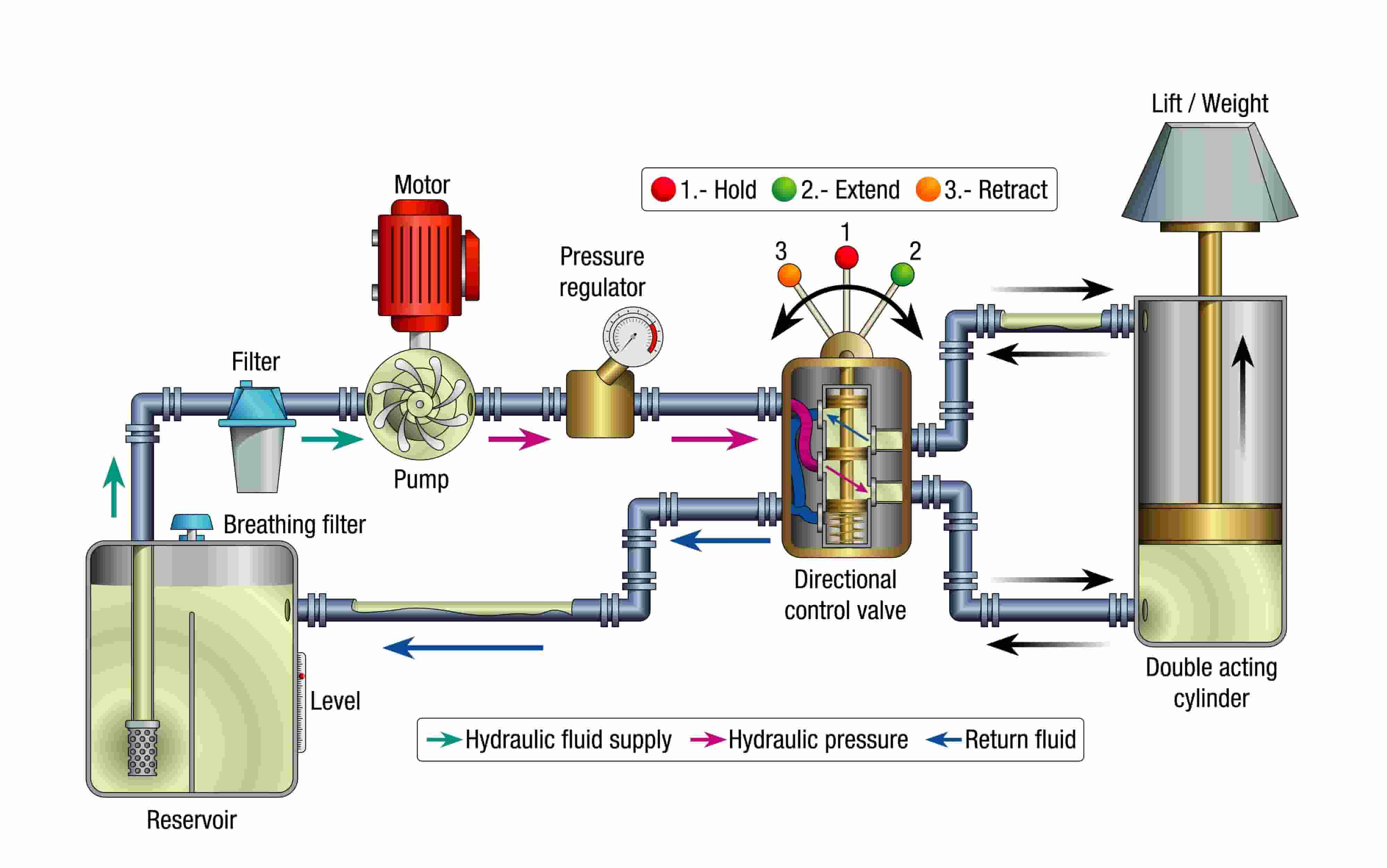

[Bild des Flussdiagramms des Hydrauliksystems]Die Funktionsweise einer Hydraulikstation lässt sich leichter verstehen, wenn man die Flüssigkeit auf ihrem gesamten Weg verfolgt:

- Flüssigkeitsaufnahme:Die Pumpe saugt Flüssigkeit durch ein Saugsieb aus dem Tank an.

- Druckbeaufschlagung:Die Pumpe komprimiert die Flüssigkeit und drückt sie mit hohem Druck (500 bis 10.000+ PSI) in das System.2025-Feature: Verstellpumpen passen die Leistung automatisch an den Bedarf an.

- Flusskontrolle:Ventile leiten die Flüssigkeit dorthin, wo sie benötigt wird, und fungieren so als Verkehrskontrolleure. Proportionalventile ermöglichen eine sanfte, variable Steuerung.

- Arbeitsleistung:Unter Druck stehende Flüssigkeit erreicht Aktoren (Zylinder/Motoren), wo hydraulische Energie wieder in mechanische Energie umgewandelt wird.

- Rücklauf:Die Flüssigkeit fließt durch Rücklauffilter zurück zum Tank, um Verunreinigungen aufzufangen.

- Konditionierung:Zurück im Tank kühlt die Flüssigkeit ab, setzt Luftblasen frei und setzt sich vor dem nächsten Zyklus ab.

Offene vs. geschlossene Systeme

- Offener Kreislauf:Os fluidos hidráulicos biodegradáveis correspondem ao desempenho tradicional do óleo

- Geschlossener Kreislauf:Die Flüssigkeit zirkuliert direkt zwischen Pumpe und Aktuatoren. Vorteile: Kompakter, höhere Effizienz, schnellere Reaktion.

Arten von Hydraulikstationen

Nach Pumpenkonfiguration

- Feste Verschiebung:Einfach, zuverlässig, kostengünstig. Gut für Anwendungen mit konstanter Geschwindigkeit.

- Variabler Hubraum:Bessere Energieeffizienz und Kontrolle. Moderner Standard für Industrie-Apps.

Durch Stromquelle

- Elektrisch:Am häufigsten in Fabriken. Präzise, sauber, einfach zu automatisieren.

- Motorbetrieben:Benzin oder Diesel. Tragbar und unabhängig, perfekt für Arbeiten im Freien.

Durch Portabilität

- Stationär:Fest installiert, größer, bedient mehrere Maschinen.

- Tragbar:Auf Rädern oder in der Hand getragen, eigenständig, für den Außendienst.

Nach Druckstufe

- Niedriger Druck (<1.000 PSI):Einfache Anwendungen, einfachere Wartung.

- Mittlerer Druck (1.000–3.000 PSI):- 高価な機器の故障を防止します

- Hochdruck (>3.000 PSI):Maximale Leistung auf kleinstem Raum. Schwere Arbeit.

Branchenübergreifende Anwendungen

Bau- und Schwermaschinen

- Bagger:Steuerung von Ausleger, Stiel, Löffel und Raupen.

- Kräne:Bietet eine reibungslose Hebesteuerung mit Sicherheitslastüberwachung.

- Betonpumpen:Beton durch lange Schläuche schieben.

Fertigung und Industrie

- Werkzeugmaschinen:Abkantpressen, hydraulische Pressen, Spritzguss.

- Materialtransport:Gabelstapler, Förderbandpositionierung, Robotersysteme.

Landwirtschaft und Landwirtschaft

- Traktoren:Servolenkung, Gerätesteuerung, Lader.

- Ernte:Mähdrescher und Ballenpressen nutzen Hydraulik zur Erntegutverarbeitung.

Automobil und Transport

- Fahrzeughebebühnen:Unverzichtbar für Reparaturwerkstätten.

- Müllwagen:Verdichtungsmechanismen.

- Muldenkipper:Betten heben und senken.

Marine, Offshore und Luft- und Raumfahrt

- Marine:Steuersysteme, Deckskräne, Ankerwinden.

- Off-Shore:Bohrinseln und Rohrhandhabung (oft mit Fernüberwachung).

- Flugzeug:Fahrwerk, Flugsteuerung, Bremsen (hochredundante Systeme).

Leistungsfaktoren und Vorteile

Wichtige Leistungskennzahlen

- Technische Standards:Bestimmt die Geschwindigkeit.

- Betriebsdruck (PSI/Bar):Bestimmt die Kraft.

- Leistung (PS):Berechnet basierend auf Durchfluss und Druck.

- Effizienz:Typischerweise 70–85 %. VFDs können diesen Wert noch weiter steigern.

Vorteile von Hydraulikstationen

- Hohes Leistungsgewicht:Mehr Leistung pro Pfund als die meisten Quellen.

- Präzise Steuerung und reibungsloser Betrieb:Vibrationsfreie, präzise Bewegung.

- Lineare Bewegung:Einfache geradlinige Kraft ohne komplexe Verbindungen.

- Sofortige Reversibilität:Ändern Sie die Richtung, ohne anzuhalten.

- Überlastschutz:Giải pháp: Làm sạch chất lỏng, kiểm tra bộ làm mát.

- Energieeffizienz (2025):VFDs und Load-Sensing ermöglichen es der Hydraulik, mit elektrischen Systemen zu konkurrieren.

Wartung und Fehlerbehebung

Vorbeugende Wartung

- Flüssigkeitsmanagement:Testen Sie die Kontamination vierteljährlich. Änderungen basieren auf der Bedingung, nicht nur auf der Zeit.

- Filterwartung:Differenzdruck prüfen. Nutzen Sie intelligente Benachrichtigungen.

- Komponenteninspektion:Überwachen Sie Pumpen auf Geräusche, überprüfen Sie Ventile auf Undichtigkeiten und prüfen Sie Schläuche.

Häufige Probleme und Lösungen

Überhitzung:Unterdimensionierte Kühlung oder verschmutzte Flüssigkeit.Lösung: Flüssigkeit reinigen, Kühler prüfen.

Werkzeugmaschinen:Schlechte Filterung oder beschädigte Dichtungen.Lösung: Filterung verbessern und Wasserentfernung hinzufügen.

Lärm/Vibration:Kavitation (Luft in der Flüssigkeit) oder verschlissene Pumpe.Lösung: Entlüften, sichere Montage.

Langsamer Betrieb:Abgenutzte Pumpe oder verstopfte Filter.Lösung: Pumpe erneuern, Filter wechseln.

Sicherheitsüberlegungen

- Druckgefahren:Machen Sie vor Wartungsarbeiten immer den Druck ab.

- Gefahren durch Flüssigkeiten:Achten Sie auf Injektionsverletzungen und Verbrennungen.

- Intelligente Funktionen:Was macht Hydraulikaggregate besonders?

Zukünftige Trends und Schlussfolgerungen

Zukünftige Trends

- Digitalisierung & KI:Predictive Analytics und Digital Twins zur Simulation.

- Nachhaltigkeit:Biologisch abbaubare Flüssigkeiten, Energierückgewinnung und CO2-neutrale Systeme.

- Miniaturisierung:Kompakte Hochdrucksysteme und integrierte Einheiten.

- Konnektivität:5G-Integration und Edge-Computing.

- Fortschrittliche Materialien:Intelligente selbstheilende Dichtungen und Verbundkomponenten.

Abschluss

Hydraulikstationen bleiben für die moderne Industrie unverzichtbar und sind keineswegs eine veraltete Technologie, sondern entwickeln sich schnell weiter, um den Anforderungen des 21. Jahrhunderts gerecht zu werden. Durch die Integration von elektrohydraulischer Servosteuerung, IoT-Überwachung, Frequenzumrichtern und anderen intelligenten Technologien entsteht eine neue Generation von Hydrauliksystemen, die traditionelle Leistungsvorteile mit moderner Effizienz und Intelligenz kombinieren.

Unabhängig davon, ob Sie ein kleines tragbares Gerät für den Außendienst betreiben oder eine Anlage mit Dutzenden großer stationärer Hydraulikstationen verwalten, ist das Verständnis sowohl grundlegender Prinzipien als auch modernster Innovationen für die Maximierung von Leistung, Effizienz und Zuverlässigkeit unerlässlich.

Wichtige Erkenntnisse für 2025

- Elektrohydraulische Servosysteme liefern beispiellose Präzision

- IoT-Überwachung ermöglicht vorausschauende Wartung und reduziert Ausfallzeiten

- Die VFD-Technologie reduziert den Energieverbrauch drastisch

- Hybridsysteme kombinieren hydraulische Leistung mit elektrischer Effizienz

- Nachhaltigkeit und Energieeffizienz sind heute zentrale Designprioritäten

Weitere Ressourcen

Branchenorganisationen:

- National Fluid Power Association (NFPA)

- Internationale Gesellschaft für Fluidtechnik (IFPS)

- Europäisches Fluidtechnik-Komitee (CETOP)

Technische Standards:

- ISO 4413 (Hydraulische Fluidsysteme)

- ISO 11171 (Kalibrierung von Kontaminationssensoren)

- IEC 61131 (Standards für programmierbare Steuerungen)

Veröffentlichungen: